2026 Autora: Howard Calhoun | [email protected]. Última modificació: 2025-01-24 13:13:43

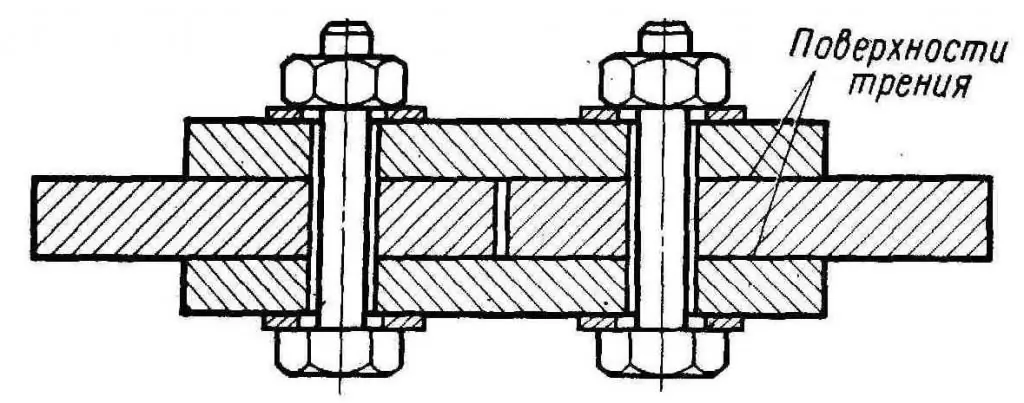

Les juntes de fricció tenen una gran capacitat de suport i requereixen menys mà d'obra que les juntes soldades. Per això, s'utilitzen àmpliament en la producció d'estructures metàl·liques de construcció. L'obtenció de les forces de fricció necessàries a l'articulació s'aconsegueix de diverses maneres: granallat abrasiu i tractament amb flama, així com utilitzant composicions adhesives.

Descripció i aplicació

En enginyeria mecànica, hi ha 2 tipus de connexions cargolades segons la naturalesa de la transferència de força en elles:

- Resistent al tall. Molt sovint estan dissenyats amb cargols de precisió gruixuda, normal i augmentada (rarament d' alta resistència). La força de tensió no està controlada. Els càlculs tenen en compte els esforços interns de tracció, compressió i cisalla, però no tenen en compte les forces de fricció.

- Fricció (resistent al cisallament). La força externa es veu contrarestada per les forces de fricció que sorgeixen en els plans de contacte de les peces a unir. La fricció es deu a la precàrrega dels cargols de fixació, que ha de ser màxima. Per tant, en aquestes juntes, maquinari d' alta resistència amb tèrmicaprocessament.

L'últim tipus es divideix en 2 subcategories: juntes de fricció i fricció-cisalla, en què una part de les forces es transmet per fricció i l' altra per aixafament.

El desavantatge d'aquestes connexions és l' alt cost dels elements de fixació. D' altra banda, l'ús de juntes de fricció en cargols d' alta resistència millora la fiabilitat i redueix el nombre de soldadures de camp. En conseqüència, la complexitat del muntatge es redueix gairebé 3 vegades. Aquest tipus de connexió s'utilitza en la construcció d'edificis industrials, en la construcció de ponts, grues i altres estructures de gelosia que experimenten vibracions o càrregues dinàmiques.

Les direccions prometedores en el desenvolupament d'aquesta solució constructiva són l'ús de recobriments de conservació removibles i l'ús de tecnologia de fabricació "en bloc", quan el muntatge i la pintura de les unitats ampliades es realitza a la planta, i només el final la instal·lació es fa al lloc de construcció.

Factor de rugositat

La rugositat superficial necessària, que proporciona la força de fricció calculada, s'aconsegueix mitjançant un tractament abrasiu amb flama de les superfícies d'acoblament o mitjançant l'ús de recobriments especials. El coeficient de fricció per als càlculs es treu de la taula següent.

| Tipus de processament | Coeficient de fricció |

| Sense conservació | |

| Raspall | 0, 35 |

| Granalla | 0, 38 |

| Tallar la flama | 0, 42 |

| Greig o sorra | 0, 58 |

| Granallat, neteja de les dues parts, escalfament de la flama fins a 300 °C al voltant dels forats dels cargols. Zona de tractament tèrmic: com a mínim la mida de la rentadora | 0, 61 |

| Amb la posterior conservació | |

| Primer detall: sorra o granallat, conservació amb cola. Segona part d'aparellament: raspallat, sense més conservació | 0, 5 |

El tipus de processament s'ha d'indicar als dibuixos. Les superfícies d'acoblament estan completament lliures de gel, neu, oli, escama, òxid i altres contaminants abans del muntatge dels cargols.

Sandblasting

Els requisits següents s'apliquen a la neteja d'estructures metàl·liques amb juntes de fricció mitjançant la tecnologia de sorra:

- rugositat de la superfície preparada - no més de Ra 6, 3;

- eliminació completa d'òxids i rovell (segon grau de purificació segons GOST 9.402-2004);

- grau de desgreixament de la superfície: el primer (temps de trencament de la pel·lícula d'aigua: més d'1 minut, sense taques d'oli al paper de filtre);

- neteja prèvia de l'aire comprimit que entra al sorrejador de l'oli i la humitat (això es controla almenys 1 vegada per torn);assecar sorra de quars fins a un contingut d'humitat no superior al 2%.

Després del sorra, s'ha d'eliminar la pols de les superfícies bufant aire o netejant amb un drap net.

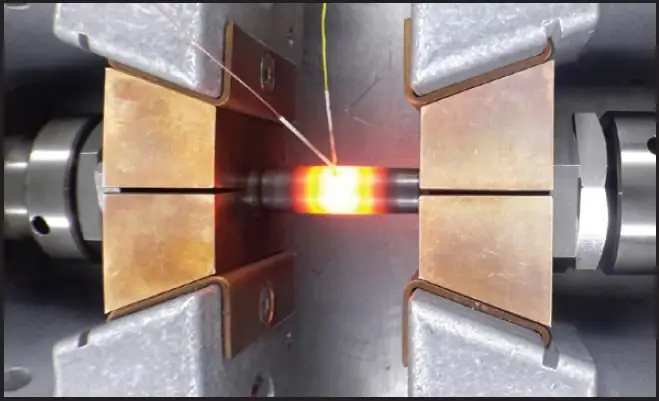

Tractament amb flames

La flama d'oxi-acetilè s'utilitza per netejar peces amb una torxa de gas. Els productes de la combustió (òxids) s'eliminen posteriorment amb raspalls de filferro. En aquest cas, no podeu fer que el metall brilli. La neteja amb flama només es pot utilitzar per a peces d'un gruix mínim de 5 mm, per tal d'evitar la seva deformació tèrmica. El processament es realitza en els modes següents:

- pressió d'oxigen - 0,6 MPa, acetilè en cilindres - 0,05 MPa;

- subministrament d'oxigen - màxim (el nucli de la flama s'ha de desprendre del broquet de l'escalfador, però no s'apaga);

- velocitat de desplaçament de la torxa - 1 m/min (per a estructures metàl·liques de parets primes 5-10 mm - 1,5-2 m/min);

- la passada següent hauria de superposar-se a l'anterior entre 15 i 20 mm;

- angle de la torxa fins a 45°.

Durant aquesta operació tecnològica s'utilitzen cremadors especials amb una gran flama.

Neteja de trets i raspalls

Abans de processar amb raspalls metàl·lics (raspall), la pintura s'elimina de les superfícies amb dissolvents o amb un mètode de flama de gas. És impossible netejar les peces amb una brillantor metàl·lica, ja que això impedeix la formació del coeficient de fricció adequat. El treball es realitza mitjançant un mecanitzat pneumàtic o elèctriceina. La pols restant s'elimina bufant amb aire o amb un raspall de cabell.

Per al granallat, s'utilitza granalla d'acer o ferro colat (picat) amb una fracció de 0,8-1,2 mm. Les màquines de granallada utilitzen granalla de ferro colat.

Revestiments

Per augmentar les forces de fricció a les brides i les juntes de fricció, també s'utilitzen substàncies adhesives: coles. Com a recobriment de fricció, s'utilitzen composicions, el component principal de les quals és la resina epoxi, i els addicionals són un enduridor, dissolvent, accelerador o isopropanol.

Els treballs de muntatge es realitzen en l'ordre següent:

- Els elements estructurals de grans dimensions es netegen mitjançant un dels mètodes descrits anteriorment, excepte per a la flama de gas, i també es desengreixen. L'interval de temps entre neteja i encolat no ha de superar els 0,5 dies. L'emmagatzematge al mateix temps es realitza en condicions d'humitat no superior al 80%.

- La cola es prepara immediatament abans d'utilitzar-la.

- La composició adhesiva s'aplica a la superfície dels elements més petits i s'omple amb pols de carbur de silici de 2 mm de gruix, enrotllant amb un corró metàl·lic. Es permet enganxar amb cola les dues parts en contacte. En 1-2 hores, la cola acabada de preparar s'hauria d'esgotar completament.

- Traieu l'excés de pols girant la peça i fent uns quants tocs.

- Mantingueu el temps fins que l'epoxi estigui completament curat.

- La junta de fricció està muntada amb cargols d' alta resistència.

Qualitat del maquinari

Els elements de subjecció per a les juntes de fricció han d'anar acompanyats d'un certificat de qualitat. Els cargols, les volanderes i les femelles es preparen de la següent manera:

- neteja de greix de conservació en solució alcalina (exposició en un recipient durant 15-20 minuts);

- assecat, bufat amb aire comprimit;

- enfilar amb claus o en un torn;

- lubricació d'oli mineral;

- conjunt complet de cargols amb femelles aparellades que es van utilitzar durant la carrera;

- emmagatzematge fins al treball de muntatge (no més de 10 dies).

Càlcul de la connexió de fricció

Els paràmetres de connexió més importants d'aquest tipus són:

- coeficient de fricció Μ a les superfícies de contacte, determinat a partir de la taula anterior, en funció del tipus de processament;

- relació de parell de cargol;

- força de tensió del cargol;

- par de torsió necessari per obtenir el valor requerit de l'indicador anterior.

El valor del parell calculat es troba amb la fórmula:

M=K∙N∙dnom, on K és el factor de parell determinat segons GOST 22356-77;

N - força de tensió del cargol, kN;

dnom: el seu diàmetre nominal, mm.

El valor de N ve determinat per la fórmula:

N=σr∙Sn∙ k,

on σr és la resistència a la tracció del material del cargol, N/mm2;

Sn - àrea de la secció transversal del cargol,net, mm2;

k: coeficient de condicions de treball (per a estructures d'acer i ponts de carreteres és igual a 1).

La força generada en un contacte de cargol es troba amb la fórmula:

N1=N∙Μ/ɣ, on ɣ és el coeficient de fiabilitat, seleccionat en funció del nombre de cargols de la connexió.

El nombre mínim requerit de cargols d' alta resistència es determina de la següent manera:

n=P/(k∙N1∙s), on P és la càrrega longitudinal actuant, kN;

s: nombre de contactes a la connexió.

Muntatge

Les regles per fer una connexió de fricció han de complir els requisits tècnics següents:

- Abans del muntatge, cal preparar la superfície mitjançant un dels mètodes anteriors (segons la documentació del projecte), eliminar els cops i les rebaves que impedeixen que les peces encaixin perfectament.

- Durant el transport i l'emmagatzematge intermedi de peces, s'ha d'excloure l'oli o la contaminació de les superfícies preparades. Si això no es pot evitar, cal un segon procediment de neteja.

- En la primera etapa del muntatge, les peces s'alineen amb els forats mitjançant taps de muntatge.

- Instal·leu cargols amb volanderes (no més d'un sota el cap del cargol i la femella), estremeu-los amb femelles entre un 50 i un 90% de la força calculada i comproveu l'estanquitat de la connexió.

- Ajusta el parell de torsió calculat amb claus dinamomiques.

- Aplica massilla o imprimació barrejada ambciment, argila blanca, guix. Això es fa per segellar la connexió de la humitat.

Comprovació de qualitat

El control de qualitat es realitza en totes les etapes de preparació i muntatge. Els resultats de les comprovacions interoperacionals es registren al registre de fabricació de connexió de camp.

El complex d'aquestes obres inclou les operacions següents:

- control de qualitat entrant de matèries primeres, components, productes comprats;

- comprovació de l'estat de l'eina, claus dinamomiques de tara;

- control de neteja de superfícies i preparació de maquinari;

- Comprovació de la densitat de l'estrenyiment de les articulacions (utilitzant sondes);

- control selectiu del parell de tensió;

- control de pressió;

- mostres de prova (segons els requeriments del client d'obra civil).

Recomanat:

La resistència a la calor i la resistència a la calor són característiques importants dels acers

Els acers estructurals ordinaris, quan s'escalfen, canvien bruscament les seves propietats mecàniques i físiques, comencen a oxidar-se activament i a formar escala, la qual cosa és completament inacceptable i crea una amenaça de fallada de tot el conjunt, i possiblement un greu accident. Per treballar a temperatures elevades, els enginyers de materials, amb l'ajuda dels metal·lúrgics, van crear una sèrie d'acers i aliatges especials. Aquest article en fa una breu descripció

Com es fabriquen els cargols autorroscants a la fàbrica: tecnologies i equipaments. Màquina per a la producció de cargols autorroscants

Com es fabriquen els cargols autorroscants a la fàbrica? La resposta a aquesta pregunta és una tecnologia bastant senzilla. A les empreses, els espais en blanc amb barrets es fabriquen primer amb filferro d'acer. A més, es tallen fils en aquests espais en blanc

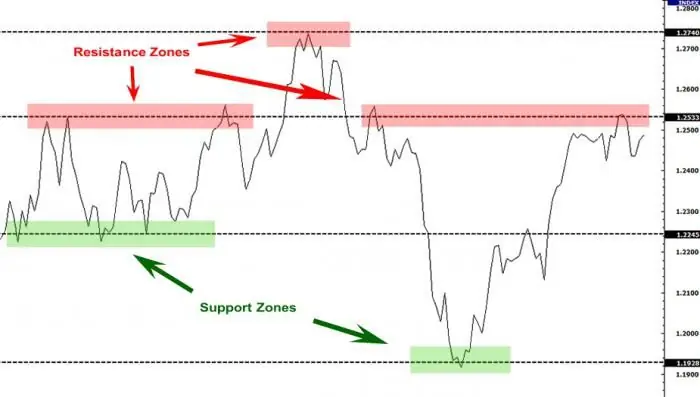

Nivell de suport i resistència. Com negociar correctament els nivells de suport i resistència?

Els nivells de suport i resistència són els conceptes dominants de l'anàlisi tècnica del mercat de divises. A partir d'ells, s'han desenvolupat un gran nombre d'estratègies comercials, malgrat que les línies pertanyen a la categoria d'instruments inexactes

Què són els cargols d' alta resistència?

Hi ha diverses classificacions de ferreteria cargolat, però pel que fa a la fiabilitat de la fixació, la divisió més significativa segons el grau de resistència a l'estrès físic. L'estabilitat funcional i la durabilitat de l'estructura objectiu depenen d'aquesta propietat. Els més atractius en aquest sentit són els cargols d' alta resistència utilitzats en vehicles de motor, unitats industrials i estructures d'edificis crítiques

Determinació de la resistència del formigó: mètodes, equips, GOST. Control i avaluació de la resistència del formigó

Quan es revisen les estructures d'edificis, es fa la determinació de la resistència del formigó per determinar el seu estat en el moment actual. El rendiment real després de l'inici de l'operació normalment no coincideix amb els paràmetres de disseny