2026 Autora: Howard Calhoun | [email protected]. Última modificació: 2025-01-24 13:13:41

La qualitat de la soldadura ve determinada per la resistència de la costura. Al mateix temps, el control de la connexió ha de ser no destructiu, cosa que obliga els mestres a recórrer a mètodes de verificació especials un cop finalitzada l'operació. En alguns casos, també es permet la inspecció externa sense instruments, però en el cas d'estructures crítiques, la inspecció visual no es pot limitar. Es pot complementar amb la detecció de defectes de color de les soldadures, un dels mètodes més efectius, còmodes i fiables per analitzar aquestes juntes.

Característiques del mètode de verificació

Aquest mètode de comprovació de soldadures es refereix al capil·lar, però se centra únicament en la resolució de problemes externs. És a dir, no es pot utilitzar per comprovar l'estructura interna de la zona d'articulació, en contrast, per exemple, amb la detecció de defectes per ultrasons. Normalment, els metalls susceptibles d'esquerdes se sotmeten a aquestes proves. A més, el control del color us permet identificar eficaçment les discontinuïtats que surten a la superfície.

Pel que fa al principi de verificació, es basa en la sensibilitat dels metalls a la interacció amb materials no ferrosos no defectoscòpics. Contràriament a la creença popular, l'anàlisi comLa informació controlada no utilitza les característiques de la superfície de la peça, sinó els canvis provocats per irritar l'estructura amb productes químics. El mètode de detecció de defectes de color es basa en els processos d'exposició química, que us permeten processar informació sobre els canvis i proporcionar dades sobre els defectes metàl·lics identificats a la sortida.

El mètode en si s'utilitza poques vegades sol. Normalment s'utilitza en el complex de verificació general, juntament amb ultrasònics. L'anàlisi del color segueix primer, seguida de les proves d'ultrasons.

Materials aplicats

Com ja s'ha esmentat, la detecció de defectes no està completa sense l'ús de productes químics especials. El kit estàndard per a la detecció de defectes de color inclou tres tipus de components: penetrant indicador, agent de neteja i revelador. És a dir, el control de la sensibilitat del color s'activarà mitjançant un processament en tres etapes de l'àrea de treball. S'utilitzen materials especials en cada etapa.

Els penetrants són, de fet, substàncies colorants que es poden presentar de diferents formes. També s'utilitzen productes en pols, però per al seu ús s'han d'introduir operacions addicionals d'acció tèrmica o de mescla amb líquids. Els penetrants adequats per a un metall particular per a la detecció de defectes no ferrosos es seleccionen en funció de diverses propietats de rendiment. Es té en compte, en particular, la resistència al foc, la compatibilitat amb el medi ambient i la toxicitat, l'eliminació de la necessitat de despullat posterior, etc.

Requisits per alloc de control

L'operació de detecció d'errors només es pot dur a terme en una habitació especialment preparada. És important tenir en compte els requisits dels equips de comunicació del local, de característiques de l'aire, suport tècnic, etc. L'habitació ha d'estar ventilada, no disposar de fonts de flama oberta o calor intensa. La il·luminació ha de ser general i local, els llums propers al lloc d'operació s'han de protegir dels efectes tèrmics.

Al principi hauríeu de tenir cura de crear un microclima òptim: només en condicions favorables es pot dur a terme la detecció de defectes de color de qualitat. GOST 18442-80, en particular, indica que l'aire ha d'estar sec i càlid; si cal, per aconseguir aquestes característiques, podeu utilitzar un escalfador d'infrarojos que assequi el revelador a un nivell de 5 ° C. L'equipament tècnic dependrà dels mètodes d'aplicació dels components químics. En particular, es poden utilitzar pistoles polvoritzadores, llaunes d'aerosol, raspalls, etc. per aplicar el mateix penetrant.

Preparació de la costura base

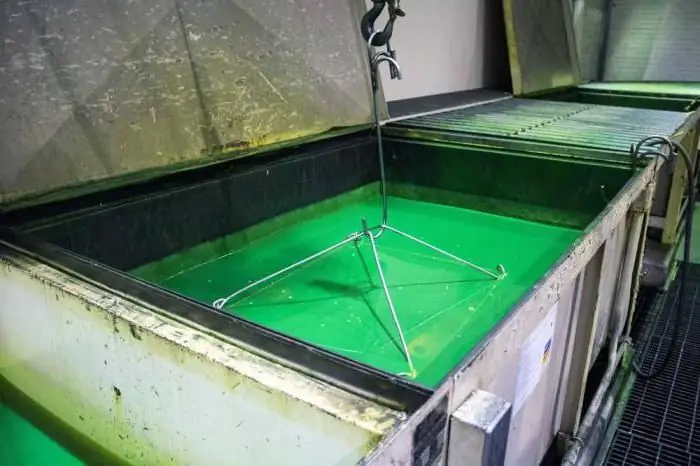

La secció de connexió també s'està preparant per a l'operació de detecció d'errors. Si hi ha una rugositat o contaminació pronunciada a la superfície, podeu utilitzar material de gra fi i fer un processament lleuger. El següent és el desgreixatge. Per a aquesta tasca, es pot utilitzar un dels components del kit de detecció de defectes, però és important que proporcioni l'efecte desgreixant, i encara millor, augmentacontrolar la sensibilitat. No es recomana utilitzar querosè per a aquests propòsits, però es poden utilitzar gasolina i acetona. Si no hi ha ventilació a l'habitació, el desgreixatge només es realitza amb solucions aquoses a base d'agents sintètics en pols de baixa concentració. Si es preveu la detecció de defecte de color d'una petita part, també es pot utilitzar la immersió total en una composició desgreixant. En altres casos, s'utilitza la tècnica de polvorització a la zona objectiu o l'aplicació amb un drap sucat amb la solució.

Aplica penetrant

En primer lloc, s'aplica el penetrant indicador. Igual que amb el desgreixatge, aquest procediment es pot dur a terme per polvorització, immersió o raspall, en funció de les característiques de la peça. A més, l'aplicació s'ha de realitzar en diverses capes (4-6) i perquè cada capa anterior de la composició no tingui temps d'assecar-se. A més, per tal que la detecció de defectes de color de les soldadures mostri un resultat òptimment precís, cada capa posterior ha de cobrir una àrea més gran respecte a l'anterior. Això es deu al fet que cada nova capa dissolrà el contorn de la taca anterior, evitant transicions pronunciades i flaccids, que es poden percebre com a falses esquerdes. Si l'operació es realitza en condicions de temperatura negativa, el propi penetrant ha de tenir un estat d'uns 15 °C.

Eliminació del penetrant

Immediatament després de l'aplicació, la pel·lícula indicadora s'ha d'eliminar amb un mocador net o un drap sense aspres.pila. Primer s'ha d'humitejar el material amb alcohol etílic i netejar la superfície fins que s'elimini completament el recobriment. Els problemes poden sorgir si es treballa a la superfície d'un metall rugós; en aquest cas, té sentit utilitzar abrasius lleugers. A continuació, s'aplica una barreja d'oli i querosè. Cobreix tota l'àrea objectiu, i després també s'elimina amb draps o tovallons. Durant les dues etapes descrites, la detecció de defectes de color hauria de mantenir la superfície neta i seca al voltant de la costura. Això és important per mantenir la precisió dels procediments de control posteriors.

Aplica desenvolupador

Com passa amb les capes indicadores i els netejadors, el revelador s'aplica de diverses maneres, des de pinzells fins a pistoles polvoritzadores. El més important en aquesta etapa és observar la uniformitat i la solidesa del recobriment format. Per tant, cal revisar acuradament les eines de polvorització, els broquets i altres elements dels dispositius que afecten la qualitat de lliurament del producte al lloc objectiu. Tot això afectarà encara més el control de la detecció de defectes de color, així com la qualitat de les operacions de verificació posteriors. L'assecat es realitza després d'aplicar el revelador. És possible que no es realitzi, esperant la polimerització en condicions naturals, però per accelerar el procés, es permet l'ús d'escalfadors puntuals de baixa potència.

Inspecció de la zona controlada

Quan el revelador estigui sec, podeu preparar-vos per inspeccionar-lo esperant 30 minuts més o menys. Un control addicional mitjançant el mètode de detecció de defectes de color implica l'ús d'una lupa,proporcionant un augment mínim de 5x. Si s'utilitza la tècnica capa per capa, la prova es pot dur a terme tan aviat com 2 minuts després del processament amb el desenvolupador.

Durant el procés d'avaluació, l'operador captura les característiques de la taca que queda, en particular, registra les dimensions dels contorns, la forma, etc. La tasca principal de la detecció de defectes de color és detectar defectes superficials que es manifesten clarament. un cop finalitzats els tràmits. Es poden identificar tant danys mecànics com rastres d'atac corrosiu, així com esquerdes amb flacciditat excessiva.

Seguretat en la detecció de fallades

Els requisits per a les mesures de seguretat es deuen a l'amenaça d'incendi i explosió durant la detecció d'errors. Per tant, cal almenys preparar un mono, inclòs una bata de cotó, un tocat i guants de goma, la superfície dels quals s'ha de recobrir amb pols de talc. Al mateix lloc, s'han de respectar totalment les mesures de seguretat. Durant el procediment, no hi hauria d'haver cap font oberta de foc o espurnes. Si les proves de penetrants de color es realitzen regularment a la mateixa habitació, s'han d'instal·lar senyals de protecció contra incendis i de no fumar adequats. Els draps, les tovalloletes i els productes inflamables s'han d'emmagatzemar en un recipient ignífug.

Conclusió

Seria un error considerar aquest mètode per avaluar la qualitat d'una soldaduracom a òptim, escollint-lo de la gamma general d' altres mètodes. Aquest és un mètode d'examen especialment dirigit, que se centra específicament en l'anàlisi de la superfície de la peça. És a dir, la detecció de defectes de color no és una mesura de control exhaustiva, sinó que proporciona informació sobre defectes externs amb una eficiència relativament alta. Si aquest mètode es complementa amb altres mètodes per estudiar l'estructura interna de la soldadura, es pot obtenir informació completa sobre l'estructura del metall. A més, ja s'ha pres una decisió sobre la possible correcció dels defectes identificats. En alguns casos, es realitza una soldadura secundària, això dependrà del nombre i la importància dels defectes pel que fa a la resistència de l'estructura de la peça. De vegades, la resolució de problemes d'aquest tipus també s'utilitza per analitzar l'estructura de les costures i juntes antigues en estructures operades.

Recomanat:

Control visual de les soldadures: l'essència de la conducta i el procediment pas a pas

Elimineu completament el risc de connexions de baixa qualitat, no permeteu ni tan sols les màquines de soldadura automàtiques i robòtiques. Per tant, independentment de la tecnologia aplicada per a la producció d'operacions de soldadura, després de la seva execució, s'implementa un procediment per a un control integral de la qualitat de les soldadures. El mètode d'inspecció visual és l'etapa inicial del procés global de resolució de problemes de soldadura

Color del cavall marró: descripció, història, característiques i dades interessants

D'on prové el nom del color del cavall. La història de l'aparició de la raça i alguns fets interessants. Les principals varietats de cavalls de pell de daví. Diverses descripcions de l'aspecte i les característiques dels cavalls de pell de daví. La història dels cavalls de pell de daví a la cultura. Confusió amb altres races

Què són les proves radiogràfiques? Control radiogràfic de les soldadures. Control radiogràfic: GOST

Bases físiques dels mètodes de control de la radiació. Característiques del control radiogràfic. Les principals etapes del control radiogràfic de les soldadures. Precaucions de seguretat en la producció de control radiogràfic. Documentació normativa i tècnica

Defectes de la fusta: tipus, descripció i remeis

Avui, hi ha molts materials de construcció. Un dels més antics, però al mateix temps, la fusta s'ha generalitzat. No obstant això, com se sap, aquest material és "viu" i, per tant, no està exempt de defectes naturals. La fusta és molt susceptible a diverses influències

Per què les gallines i els galls tenen un color diferent?

No només en els ocells, sinó també en els animals, els mascles són de colors més brillants que les femelles. Amb què està connectat? Sí, només els mascles necessiten seduir la femella. I les femelles, per regla general, coven i crien la descendència. Per a aquests propòsits, necessiten un color menys brillant. Aquesta és una mena de protecció dels depredadors. Però la gent és el contrari