2026 Autora: Howard Calhoun | [email protected]. Última modificació: 2025-06-01 07:13:24

El ferro colat és un aliatge ferro-carboni dur, resistent a la corrosió, però fràgil amb un contingut de carboni C que oscil·la entre el 2,14 i el 6,67%. Malgrat la presència de deficiències característiques, té una varietat de tipus, propietats i aplicacions. El ferro dúctil s'utilitza àmpliament.

Història

Aquest material es coneix des del segle IV aC. e. Les seves arrels xineses es troben al segle VI. BC e. A Europa, la primera menció de la producció industrial de l'aliatge es remunta al segle XIV, i a Rússia, al segle XVI. Però la tecnologia per a la producció de ferro dúctil es va patentar a Rússia al segle XIX. Desenvolupat posteriorment per A. D. Annosov.

Com que les ferros colades grises tenen un ús limitat a causa de les baixes propietats mecàniques, i els acers són cars i tenen poca duresa i durabilitat, va sorgir la qüestió de crear un metall dur, durador i fiable, alhora que augmentava la resistència. i una certa plasticitat.

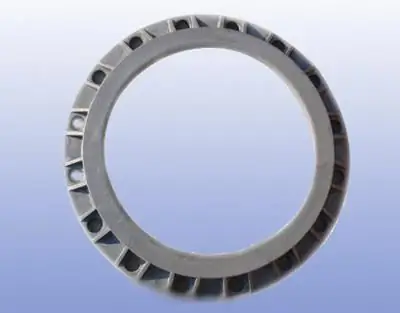

La forja de ferro colat no és possible, però per les seves característiques dúctils, es presta a alguns tipus de tractament a pressió (per exemple, estampació).

Producció

La via principal -fosa als alts forns.

Matèries primeres per al processament d' alts forns:

- Lot: mineral de ferro que conté metall en forma d'òxids de fer.

- Combustible: coc i gas natural.

- Oxigen: injectat mitjançant llances especials.

- Els fluxos són formacions químiques basades en manganès i (o) silici.

Etapes de l' alt forn:

- Recuperació de ferro pur mitjançant reaccions químiques de mineral de ferro amb oxigen subministrat a través de llances.

- Combustió de coc i formació d'òxids de carboni.

- Carburització de ferro pur en reaccions amb CO i CO2.

- Saturació de Fe3C amb manganès i silici, en funció de les propietats de sortida necessàries.

- Drenatge de metall acabat en motlles mitjançant forats de ferro colat; descàrrega d'escòries a través dels forats d'escòria.

Al final del cicle de treball, els alts forns reben ferro brut, escòries i gasos d' alt forn.

Productes metàl·lics d' alts forns

Depenent de la velocitat de refrigeració, la microestructura, la saturació amb carboni i els additius, és possible obtenir diversos tipus de ferro colat:

- Comprat (blanc): carboni lligat, cementita primària. S'utilitzen com a matèries primeres per a la fosa d' altres aliatges de ferro-carboni, processament. Fins al 80% de tots els aliatges d' alt forn produïts.

- Foneria (gris): carboni en forma de grafit totalment o parcialment lliure, és a dir, les seves plaques. S'utilitza per a la producció de parts del cos de baixa responsabilitat. Fins al 19% de les peces de fosa d' alt forn produïdes.

- Especial: ric en ferroaliatges. 1-2% del tipus de producció considerat.

El ferro dúctil s'obté mitjançant el tractament tèrmic del ferro brut.

Teoria de les estructures ferro-carboni

El carboni amb ferum pot formar diversos tipus d'aliatges segons el tipus de xarxa cristal·lina, que es mostra a l'opció de microestructura.

- Penetració de solució sòlida en ferro α - ferrita.

- Penetració de solució sòlida en ferro γ - austenita.

- Formació química Fe3C (estat unit) - cementita. El primari es forma per refredament ràpid a partir d'un líquid fos. Secundària - disminució de la temperatura més lenta, de l'austenita. Terciari: refredament gradual, a partir de ferrita.

- Barreja mecànica de grans de ferrita i cementita - perlita.

- Barreja mecànica de grans de perlita o austenita i cementita - ledeburita.

Les ferros colades tenen una microestructura especial. El grafit pot estar en forma lligada i formar les estructures anteriors, o pot estar en estat lliure en forma de diverses inclusions. Les propietats es veuen afectades tant pels grans principals com per aquestes formacions. Les fraccions de grafit del metall són plaques, escates o boles.

La forma lamel·lar és característica dels aliatges de ferro-carboni gris. Els fa fràgils i poc fiables.

Les inclusions semblants a escates tenen ferros colats mal·leables, que tenen un efecte positiu en el seu rendiment mecànic.

L'estructura esfèrica del grafit és encara mésmillora la qualitat del metall, afectant l'augment de la duresa, la fiabilitat, l'exposició a càrregues significatives. El ferro colat d' alta resistència té aquestes característiques. La fosa mal·leable determina les seves propietats per bases ferrítiques o perlítiques amb la presència d'inclusions de grafit escamoss.

Producció de ferro dúctil ferrític

Es produeix a partir d'un aliatge hipoeutectoide baix en carboni de porc blanc mitjançant el recuit de lingots amb un contingut de carboni del 2,4-2,8% i la presència dels additius corresponents (Mn, Si, S, P). El gruix de les parets de les peces recuites no ha de ser superior a 5 cm. Per a peces de fosa de gruix important, el grafit té forma de plaques i no s'aconsegueixen les propietats desitjades.

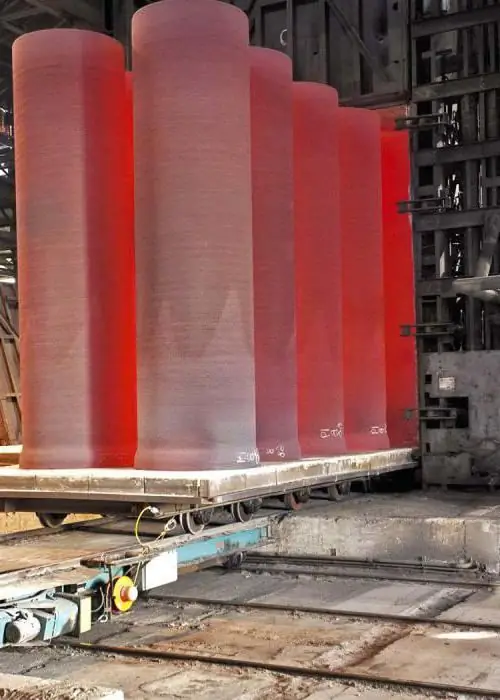

Per obtenir ferro dúctil amb una base ferrítica, el metall es col·loca en caixes especials i es ruixa amb sorra. Els contenidors ben tancats es col·loquen en forns de calefacció. Realitzeu la següent seqüència d'accions durant el recuit:

- Les estructures s'escalfen als forns a una temperatura de 1.000 ˚C i es deixen reposar a foc constant durant un període de 10 a 24 hores. Com a resultat, la cementita primària i la ledeburita es desintegren.

- El metall es refreda a 720 ˚С juntament amb el forn.

- A una temperatura de 720 ˚С es conserven durant molt de temps: de 15 a 30 hores. Aquesta temperatura assegura la descomposició de la cementita secundària.

- A l'etapa final, es refreden de nou juntament amb l'estufa de treball a 500 ˚С, i després es treuen a l'aire.

Aquest recuit tecnològic s'anomena grafitització.

Després del treball realitzat, la microestructura del material ésferrita amb grans de grafit escamoss. Aquest tipus s'anomena "de cor negre" perquè el trencament és negre.

Producció de ferro dúctil perlític

Aquest és un tipus d'aliatge ferro-carboni, que també prové del blanc hipoeutectoide, però el contingut de carboni en ell augmenta: 3-3,6%. Per obtenir peces de fosa amb base de perlita, es col·loquen en caixes i es ruixen amb mineral de ferro en pols triturat o escama. El procediment de recuit en si es simplifica.

- La temperatura del metall s'augmenta a 1.000 ˚C, es manté durant 60-100 hores.

- Dissenys genials amb forn.

A causa del languiment sota la influència de la calor, la difusió es produeix a l'entorn metàl·lic: el grafit alliberat en la desintegració de la cementita abandona parcialment la capa superficial de les parts recuites i s'assenta a la superfície del mineral o escama. S'obté una capa superior més suau, dúctil i dúctil de ferro dúctil "de cor blanc" amb un centre dur.

Aquest recuit s'anomena incomplet. Assegura la desintegració de la cementita i ledeburita en perlita lamel·lar amb el grafit corresponent. Si es requereix ferro dúctil perlític granular amb major resistència a l'impacte i ductilitat, s'aplica un escalfament addicional del material fins a 720 ˚С. Això dóna lloc a la formació de grans de perlita amb inclusions de grafit escamoss.

Propietats, marques i aplicacions del ferro dúctil ferrític

El llarg "llanguiment" del metall al forn provoca la desintegració completa de la cementita i la ledeburita en ferrita. Gràcies atrucs tecnològics, s'obté un aliatge amb un alt contingut de carboni: una estructura ferrítica característica de l'acer baix en carboni. Tanmateix, el propi carboni no desapareix enlloc: passa d'un estat lligat al ferro a un estat lliure. L'efecte de la temperatura canvia la forma de les inclusions de grafit a escamosa.

L'estructura ferrítica provoca una disminució de la duresa, un augment dels valors de resistència, la presència de característiques com la resistència a l'impacte i la ductilitat.

Marcat de ferros dúctils de classe ferrítica: KCh30-6, KCh33-8, KCh35-10, KCh37-12, on:

KCh - designació de varietat - mal·leable;

30, 33, 35, 37: σv, 300, 330, 350, 370 N/mm2 - càrrega màxima que pot suportar sense col·lapsar-se;

6, 8, 10, 12 - allargament relatiu, δ, % - índex de ductilitat (com més alt sigui el valor, més es pot processar el metall per pressió).

Duresa: uns 100-160 HB.

Aquest material, pel que fa al seu rendiment, ocupa una posició mitjana entre com l'acer i l'aliatge de ferro-carboni gris. La fosa dúctil amb una base ferrítica és inferior a la perlítica pel que fa a la resistència al desgast, la corrosió i la resistència a la fatiga, però més alta en termes de resistència mecànica, ductilitat i característiques de fosa. Pel seu baix preu, s'utilitza àmpliament a la indústria per a la fabricació de peces que funcionen amb càrregues baixes i mitjanes: engranatges, càrters, eixos posteriors, fontaneria.

Propietats, marques i aplicacions del ferro dúctil perlític

A causa d'un recuit incomplet, les cementites primàries, secundàries i la ledeburita tenen temps de dissoldre's completament en austenita, que a una temperatura de 720 ˚С es converteix en perlita. Aquesta última és una barreja mecànica de grans de ferrita i cementita terciària. De fet, una part del carboni roman en forma lligada, determina l'estructura i una part s'"allibera" en grafit escamoso. En aquest cas, la perlita pot ser lamel·lar o granular. Així es forma el ferro dúctil perlític. Les seves propietats es deuen a la seva estructura saturada, més dura i menys flexible.

Aquests, en comparació amb els ferrítics, tenen propietats anticorrosives i resistents al desgast més altes, la seva resistència és molt més alta, però amb característiques de fosa i ductilitat més baixes. La flexibilitat a l'esforç mecànic s'incrementa superficialment, mantenint la duresa i la viscositat del nucli del producte.

Marcat de la classe perlítica de ferro colat mal·leable: KCh45-7, KCh50-5, KCh56-4, KCh60-3, KCh65-3, KCh70-2, KCh80-1, 5.

El primer dígit és la designació de la força: 450, 500, 560, 600, 650, 700 i 800 N/mm2 respectivament.

Segon - la designació de la plasticitat: allargament δ,% - 7, 5, 4, 3, 3, 2 i 1, 5.

La ferro colada perlítica mal·leable s'ha utilitzat en enginyeria mecànica i instrumentació per a estructures que funcionen amb càrregues pesades, tant estàtiques com dinàmiques: arbres de lleves, cigonyals, peces d'embragatge, pistons, bielles.

Tractament tèrmic

El material obtingut com a resultat del tractament tèrmic, és a dir, el recuit, pot ser reestar sotmesa a influències de temperatura. El seu objectiu principal és augmentar encara més la resistència, la resistència al desgast, la resistència a la corrosió i l'envelliment.

- L'enduriment s'utilitza per a estructures que requereixen una gran duresa i tenacitat; produït escalfant fins a 900 ˚С, les peces es refreden a una velocitat mitjana d'uns 100 ˚С/s amb oli de màquina. El segueix un temperat elevat amb calefacció fins a 650˚С i refrigeració per aire.

- La normalització s'utilitza per a peces senzilles de mida mitjana escalfant al forn a 900 ˚С, mantenint aquesta temperatura durant un període d'1 a 1,5 hores i després refredant-se a l'aire. Proporciona perlita granular de troostita, la seva duresa i fiabilitat en la fricció i el desgast. S'utilitza per obtenir ferros colats mal·leables antifricció amb una base perlítica.

- El recuit es repeteix en la fabricació d'antifricció: escalfament - fins a 900 ˚С, manteniment a llarg termini a aquesta calor, refredament juntament amb el forn. Es proporciona l'estructura ferrítica o ferrítico-perlítica del ferro dúctil antifricció.

L'escalfament dels productes de ferro colat es pot dur a terme de manera local o combinada. Per a ús local, corrents d' alta freqüència o una flama d'acetilè (enduriment). Per a forns de calefacció complexos. Amb l'escalfament local, només s'endureix la capa superior, mentre que la seva duresa i resistència augmenten, però la plasticitat i la viscositat del nucli es mantenen.

És important assenyalar aquí que la forja de ferro colat és impossible no només a causa de la insuficient mecànicacaracterístiques, però també per la seva alta sensibilitat a una caiguda brusca de la temperatura, que és inevitable quan s'endureix amb refredament per aigua.

Planxes dúctils antifricció

Aquesta varietat s'aplica tant a les mal·leables com a les aliades, són grises (ASF), mal·leables (ASC) i d' alta resistència (ACS). El ferro dúctil s'utilitza per a la producció d'ACHK, que és recuit o normalitzat. Els processos es duen a terme per augmentar les seves propietats mecàniques i formar una nova característica: resistència al desgast durant la fricció amb altres peces.

Marcat: AchK-1, AchK-2. S'utilitza per a la producció de cigonyals, engranatges i coixinets.

Influència dels additius en les propietats

A més de la base de ferro-carboni i el grafit, també contenen altres components que també determinen les propietats del ferro colat: manganès, silici, fòsfor, sofre i alguns elements d'aliatge.

Mangan augmenta la fluïdesa del metall líquid, la resistència a la corrosió i la resistència al desgast. Ajuda a augmentar la duresa i la resistència, unir el carboni amb el ferro en la fórmula química Fe3C, la formació de perlita granular.

El silicona també té un efecte positiu sobre la fluïdesa de l'aliatge líquid, afavoreix la descomposició de la cementita i l'alliberament d'inclusions de grafit.

El sofre és un component negatiu però inevitable. Redueix les propietats mecàniques i químiques, estimula la formació d'esquerdes. Tanmateix, la relació racional del seu contingut amb altres elements (per exemple, amb manganès) ho permetprocessos microestructurals correctes. Per tant, a la relació Mn-S de 0,8-1,2, la perlita es conserva en qualsevol moment d'influències de temperatura. Quan la proporció s'augmenta a 3, és possible obtenir qualsevol estructura necessària, depenent dels paràmetres especificats.

El fòsfor millora la fluïdesa, afecta la força, redueix la resistència a l'impacte i la ductilitat, afecta la durada de la grafitització.

El crom i el molibdè dificulten la formació de flocs de grafit, en alguns continguts contribueixen a la formació de perlita granular.

El tungstè millora la resistència al desgast en zones d' alta temperatura.

L'alumini, el níquel i el coure contribueixen a la grafitització.

Ajustant la quantitat d'elements químics que componen l'aliatge ferro-carboni, així com la seva relació, és possible influir en les propietats finals de la fosa.

Avantatges i desavantatges

El ferro dúctil és un material molt utilitzat en enginyeria. Els seus principals avantatges:

- alta duresa, resistència al desgast, força juntament amb fluïdesa;

- característiques normals de duresa i ductilitat;

- fabricabilitat en la conformació, a diferència de les ferros colades grises;

- diverses opcions per corregir les propietats d'una peça concreta mitjançant mètodes de tractament tèrmic i químic-tèrmic;

- cost baix.

Els desavantatges inclouen les característiques individuals:

- fragilitat;

- presencia d'inclusions de grafit;

- rendiment de tall baix;

- pess considerable dels càstings.

Malgrat les mancances existents, el ferro dúctil ocupa un lloc responsable en la metal·lúrgia i l'enginyeria. A partir d'ell es fabriquen peces tan importants com cigonyals, peces de pastilles de fre, rodes d'engranatge, pistons i bielles. Amb una varietat insignificant de graus, el ferro dúctil ocupa un nínxol individual a la indústria. El seu ús és típic per a aquelles càrregues en què l'ús d' altres materials és poc probable.

Recomanat:

Paper de polir: GOST, mida, marcatge, tipus, fabricant

Durant la construcció o algun altre treball, de vegades es fa necessari suavitzar el material, treure'n tots els ganxos, etc. Per a aquests propòsits s'utilitza paper de polir

Denominació d'elements d'aliatge en acer: classificació, propietats, marcatge, aplicació

Avui, s'utilitzen una varietat d'acers en moltes indústries. S'aconsegueix una varietat de qualitats, propietats mecàniques i físiques aliant el metall. La designació d'elements d'aliatge en acer ajuda a determinar quins components es van introduir a la composició, així com el seu contingut quantitatiu

Tipus de ferro colat, classificació, composició, propietats, marcatge i aplicació

Els tipus de ferro colat que existeixen avui permeten que una persona creï molts productes. Per tant, parlarem d'aquest material amb més detall en aquest article

Marcatatge del bronze: característiques, propietats i abast

A causa de les seves característiques decoratives i moltes altres propietats, el bronze s'ha popularitzat. És molt difícil fins i tot per als coneixedors anomenar totes les impureses i additius que estan presents en els aliatges de bronze. Aquest article se centrarà en el bronze i el seu marcatge

Halita de sal de roca: propietats, descripció i abast

L'halita de sal és un mineral natural del qual s'obté la coneguda sal de taula. El mineral tècnic té una sèrie de propietats, l'aplicació de les quals es va trobar en 14.000 àrees. El més comú d'ells és el tractament de la superfície de les carreteres en la lluita contra el gel