2026 Autora: Howard Calhoun | [email protected]. Última modificació: 2025-01-24 13:13:26

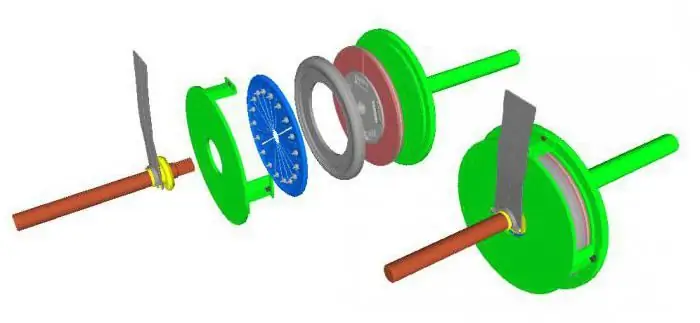

Els equips de producció moderns tenen un disseny força complex. Els mecanismes de fricció transmeten el moviment amb l'ajuda de la força de fricció. Aquests poden ser embragatges, pinces, separadors i frens.

Per tal que l'equip sigui durador, funcioni sense temps d'inactivitat, es plantegen requisits especials per als seus materials. Estan en constant creixement. Després de tot, la tecnologia i l'equipament es milloren constantment. Les seves capacitats, velocitats de funcionament, així com les càrregues estan augmentant. Per tant, en el procés del seu funcionament, s'utilitzen diversos materials de fricció. La fiabilitat i durabilitat de l'equip depèn de la seva qualitat. En alguns casos, la seguretat i la vida de les persones depenen d'aquests elements del sistema.

Característiques generals

Els materials de fricció són elements integrals de conjunts i mecanismes que tenen la capacitat d'absorbir energia mecànica i dissipar-la a l'entorn. Al mateix temps, tots els elements estructurals no s'han de desgastar ràpidament. Per fer-ho, els materials presentats tenen certes propietats.

Coeficient de fricció dels materials de friccióhauria de ser estable i alt. L'índex de resistència al desgast també ha de satisfer els requisits operatius. Aquests materials tenen una bona resistència a la calor i no estan subjectes a esforços mecànics.

Per tal que la substància que fa funcions de fricció no s'adhereixi a les superfícies de treball, està dotada de qualitats adhesives suficients. La combinació d'aquestes propietats garanteix el funcionament normal dels equips i sistemes.

Propietats del material

Els materials de fricció tenen un determinat conjunt de propietats. Les principals s'han enumerat més amunt. Aquestes són qualitats de servei. Determinen les característiques de rendiment de cada substància.

Però totes les característiques del servei estan determinades per un conjunt d'indicadors físic-mecànics i termostàtics. Aquests paràmetres canvien durant el funcionament del material. Però el seu valor límit es té en compte en el procés d'elecció d'una substància de fricció.

Hi ha una divisió de propietats en indicadors estàtics, dinàmics i experimentals. El primer grup de paràmetres inclou el límit de compressió, resistència, flexió i estirament. També inclou la capacitat calorífica, la conductivitat tèrmica i l'expansió lineal del material.

Els indicadors determinats en condicions dinàmiques inclouen estabilitat tèrmica, resistència a la calor. El coeficient de fricció, la resistència al desgast i l'estabilitat s'estableixen en l'entorn experimental.

Tipus de materials

Els materials de fricció dels sistemes de fre i embragatge es fabriquen més sovint a base de coure o ferro. Segon grupLes substàncies s'utilitzen en condicions d'augment de càrrega, especialment amb fricció en sec. Els materials de coure s'utilitzen per a càrregues mitjanes i lleugeres. A més, són adequats tant per a la fricció en sec com per a l'ús de fluids lubricants.

En les condicions de producció modernes, els materials a base de cautxú i resina s'utilitzen àmpliament. També es poden utilitzar diversos farcits de components metàl·lics i no metàl·lics.

Àmbit d'aplicació

Hi ha una classificació dels materials de fricció en funció de la seva àrea d'aplicació. El primer gran grup inclou els dispositius de transmissió. Són mecanismes de càrrega mitjana i lleugera que funcionen sense lubricació.

A continuació es mostren els materials de fricció del sistema de fre, dissenyats per a mecanismes de càrrega mitjana i pesada. Aquestes unitats no estan lubricades.

El tercer grup inclou les substàncies utilitzades en acoblaments d'unitats mitjanes i pesades. Contenen oli.

A més, els materials de frens que contenen lubricant líquid també es distingeixen com a grup separat. Els principals paràmetres dels mecanismes determinen l'elecció dels materials de fricció.

A l'embragatge, la càrrega actua sobre els elements del sistema durant aproximadament 1 s, i en el fre, fins a 30 s. Aquest indicador determina les característiques dels materials dels nodes.

Materials metàl·lics

Com s'ha esmentat anteriorment, els principals materials de fricció metàl·liques del sistema d'embragatge, els frens són de ferro icoure. L'acer i el ferro colat són molt populars avui en dia.

Són aplicables en diferents mecanismes. Per exemple, els materials de fricció per a les sabates de fre que contenen ferro colat s'utilitzen sovint als sistemes ferroviaris. No es deforma, però perd bruscament les seves qualitats de lliscament a temperatures superiors a 400 °C.

Materials no metàl·lics

Els materials de fricció per a embragatges o frens també estan fets de substàncies no metàl·liques. Es creen principalment a base d'amiant (la resina, el cautxú actuen com a aglutinants).

El coeficient de fricció es manté força elevat fins a una temperatura de 220 °C. Si l'aglutinant és de resina, el material és molt resistent al desgast. Però el seu coeficient de fricció és una mica més baix en relació amb altres materials similars. Un material plàstic popular sobre aquesta base és el retinax. Conté resina de fenol-formaldehid, amiant, barita i altres components. Aquesta substància és aplicable a unitats i mecanismes de fre amb condicions de funcionament severes. Conserva les seves qualitats fins i tot quan s'escalfa a 1000 °C. Per tant, el retinax és aplicable fins i tot als sistemes de frenada d'avions.

Els materials d'amiant es fan creant el teixit del mateix nom. S'impregna amb asf alt, cautxú o baquelita i es premsa a altes temperatures. Les fibres curtes d'amiant també poden formar revestiments no teixits. Afegeixen metall petitencenalls. De vegades s'hi introdueix filferro de llautó per augmentar la força.

Materials sinteritzats

Hi ha una altra varietat de components del sistema presentats. Aquests són materials de fricció sinteritzats del sistema de fre. Que es tracta d'una varietat quedarà més clar a partir de la manera com estan fetes. Sovint es fabriquen a base d'acer. En el procés de soldadura, altres components que componen la composició es sintereixen amb ella. Els blancs precomprimits que consisteixen en barreges en pols es sotmeten a escalfament a alta temperatura.

Aquests materials s'utilitzen més sovint en embragatges i sistemes de frens amb molta càrrega. El seu alt rendiment durant el funcionament està determinat per dos grups de components que formen la composició. Els primers materials proporcionen un bon coeficient de fricció i resistència al desgast, mentre que els segons proporcionen estabilitat i un nivell d'adhesió suficient.

Materials a base d'acer per a la fricció en sec

L'elecció del material per a diversos sistemes es basa en la viabilitat econòmica i tècnica de la seva fabricació i funcionament. Fa diverses dècades, es demandaven materials a base de ferro com ara FMK-8, MKV-50A i SMK. Els materials de fricció per a pastilles de fre que funcionaven en sistemes amb molta càrrega es van fabricar més tard amb FMK-11.

MKV-50A és un disseny més nou. S'utilitza en la fabricació de folres per a frens de disc. Té un avantatge respecte al grup PMK pel que fa als indicadors d'estabilitat,resistència al desgast.

A la producció moderna, materials com l'SMK s'han estès més. Tenen un alt contingut de manganès. També s'inclouen carbur i nitrur de bor, disulfur de molibdè i carbur de silici.

Materials a base de bronze per a la fricció en sec

Els materials a base de bronze d'estany han demostrat ser bons en sistemes de transmissió i frenada per a diversos propòsits. Porten molt menys peces d'acoblament de ferro o acer que els materials de fricció basats en ferro.

La varietat de materials presentada s'utilitza fins i tot a la indústria de l'aviació. Per a condicions especials de funcionament, l'estany es pot substituir per substàncies com ara titani, silici, vanadi, arsènic. Això evita la formació de corrosió intergranular.

Els materials a base de bronze estany s'utilitzen àmpliament en la indústria de l'automòbil, així com en la fabricació de maquinària agrícola. Resisteixen càrregues pesades. El 5-10% d'estany inclòs a l'aliatge proporciona una major resistència. El plom i el grafit actuen com a lubricant sòlid, mentre que el diòxid de silici o el silici augmenten el coeficient de fricció.

Funcionament en condicions de lubricació líquida

Els materials utilitzats en sistemes secs tenen un desavantatge important. Estan subjectes a un desgast ràpid. Quan hi entra greix des dels nodes propers, la seva eficiència disminueix bruscament. Per tant, recentment, els materials dissenyats per treballar amb oli líquid s'han estès més.

Aquest equip s'encén sense problemes, es caracteritza per ser altnivell de resistència al desgast. Es refreda fàcilment i segella simplement.

En la pràctica estrangera, els volums de producció d'un producte com ara material de fricció a base d'amiant per a frens, embragatges i altres mecanismes han anat creixent recentment. Està impregnat de resina. Formulat amb motllures de farciment metàl·lic alt.

Els materials sinteritzats a base de coure s'utilitzen amb més freqüència per al medi lubricant. S'introdueixen components sòlids no metàl·lics a la composició per millorar les característiques de fricció.

Millora les propietats

En primer lloc, la millora requereix la resistència al desgast, que tenen els materials de fricció. D'això depèn la viabilitat econòmica i operativa dels components presentats. En aquest cas, els tecnòlegs estan desenvolupant maneres d'eliminar l'escalfament excessiu a les superfícies de fregament. Per fer-ho, milloren les propietats del propi material de fricció, el disseny del dispositiu i també regulen les condicions de funcionament.

Quan els materials s'utilitzen en condicions de fricció seca, es presta especial atenció a la seva resistència a la calor i a l'oxidació. Aquestes substàncies són menys susceptibles al desgast de tipus abrasiu. Però per als sistemes lubricats, la resistència a la calor no és tan important. Per tant, es presta més atenció a la seva força.

A més, a l'hora de millorar la qualitat dels materials de fricció, els tecnòlegs es fixen en el seu grau d'oxidació. Com més petit sigui, més duradors són els components dels mecanismes. Una altra direcció és reduir la porositat del material.

ModernLa producció hauria de millorar els materials addicionals utilitzats en el procés de fabricació de diversos dispositius de transmissió mòbils. Això complirà els creixents requisits de rendiment i de consum dels materials de fricció.

Recomanat:

Cultiu de bous per a carn: elecció de la raça, condicions de vida, dieta, vendes, rendibilitat empresarial

Avui, el procés d'urbanització inversa es nota al nostre país: la gent rica es trasllada de ciutats atapeïdes, sorolloses i bullicioses a pobles petits i fins i tot pobles. Molts d'ells tenen el seu propi negoci. Per exemple, alguns es dediquen a conrear toros per a carn a casa. És un treball dur, però sempre podeu oferir-vos a vos altres mateixos i als vostres éssers estimats productes nets i d' alta qualitat, alhora que obteniu bons beneficis

Embragatges de fricció: principi de funcionament, estirat

Els embragatges de tipus fricció s'utilitzen en els mecanismes d'embragatge. Els dispositius difereixen tant en paràmetres com en disseny. Hi ha molts tipus d'embragatges de fricció

Descripció de la feina d'un comptable per a la comptabilitat de béns i materials: requisits bàsics i responsabilitats funcionals

La professió de comptable és demandada a qualsevol empresa registrada oficialment. Això es veu facilitat per moltes tasques, sense les quals és difícil imaginar l'activitat emprenedora. Segons la Llei federal número 402, la comptabilitat i el seu manteniment són responsabilitat de qualsevol organització econòmica, des del moment en què s'obre fins a la finalització oficial de les seves activitats

Materials llançats a producció (publicació). Comptabilització de l'eliminació de materials. assentaments comptables

La majoria de les empreses existents no poden prescindir dels inventaris utilitzats per produir productes, prestar serveis o realitzar treballs. Com que les existències són els actius més líquids de l'empresa, la seva correcta comptabilitat és extremadament important

Juntes de fricció en cargols d' alta resistència

Juntes de fricció en cargols d' alta resistència: característiques de disseny, requisits de fabricació i muntatge. Mètodes per obtenir la rugositat necessària de les superfícies d'acoblament. Càlcul dels principals paràmetres de la connexió. Control de qualitat