2026 Autora: Howard Calhoun | [email protected]. Última modificació: 2025-01-24 13:13:35

Per regular i optimitzar el funcionament de les unitats de calderes, es van començar a utilitzar mitjans tècnics fins i tot en les etapes inicials d'automatització de la indústria i la producció. El nivell actual de desenvolupament en aquesta àrea pot augmentar significativament la rendibilitat i la fiabilitat dels equips de la caldera, garantir la seguretat i la intel·lectualització del treball del personal de manteniment.

Objectius i metes

Els moderns sistemes d'automatització de la sala de calderes són capaços de garantir un funcionament eficient i sense problemes dels equips sense intervenció directa de l'operador. Les funcions humanes es redueixen a la supervisió en línia del rendiment i dels paràmetres de tot el complex de dispositius. L'automatització de les calderes resol les tasques següents:

- Arrencada i parada automàtica de les calderes.

- Regulació de la potència de la caldera (control en cascada) segons la configuració principal donada.

- Control de bombes d'alimentació, control de nivellsrefrigerant als circuits de treball i de consum.

- Parada d'emergència i activació de dispositius de senyalització, en cas que els valors de funcionament del sistema superin els límits establerts.

Objecte d'automatització

L'equip de caldera com a objecte de regulació és un sistema dinàmic complex amb molts paràmetres d'entrada i sortida interrelacionats. L'automatització de les calderes es complica pel fet que la velocitat dels processos tecnològics a les unitats de vapor és molt alta. Els principals valors ajustables inclouen:

- cabal i pressió del refrigerant (aigua o vapor);

- descàrrega al forn;

- nivell del dipòsit d'alimentació;

- En els darrers anys, s'han imposat requisits ambientals més elevats sobre la qualitat de la barreja de combustible preparada i, com a resultat, sobre la temperatura i la composició dels productes d'escapament de fums.

Nivells d'automatització

El grau d'automatització s'estableix a l'hora de dissenyar una sala de calderes o en la revisió/substitució d'equips. Pot anar des del control manual segons indicacions de la instrumentació fins al control totalment automàtic segons algorismes que depenen del clima. El nivell d'automatització està determinat principalment per la finalitat, la capacitat i les característiques funcionals del funcionament de l'equip.

L'automatització moderna de la sala de calderes implica un enfocament integrat: els subsistemes de control i regulació de processos tecnològics individuals es combinen en una única xarxa ambcontrol de grup.

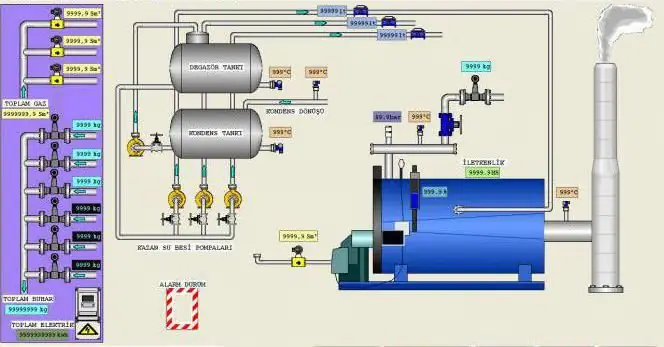

Estructura general

L'automatització de les calderes es basa en un esquema de control de dos nivells. El nivell inferior (camp) inclou dispositius d'automatització local basats en microcontroladors programables que implementen protecció tècnica i bloqueig, ajust i canvi de paràmetres, convertidors primaris de magnituds físiques. Això també inclou equips dissenyats per convertir, codificar i transmetre dades d'informació.

El nivell superior es pot representar com un terminal gràfic integrat a l'armari de control o com una estació de treball de l'operador basada en un ordinador personal. Mostra tota la informació procedent dels microcontroladors i sensors de nivell inferior del sistema, i introdueix ordres operatives, ajustos i configuracions. A més de l'enviament de processos, es resolen les tasques d'optimització de modes, diagnosi de l'estat tècnic, anàlisi d'indicadors econòmics, arxiu i emmagatzematge de dades. Si cal, la informació es transfereix al sistema de gestió general de l'empresa (MRP/ERP) o localitat.

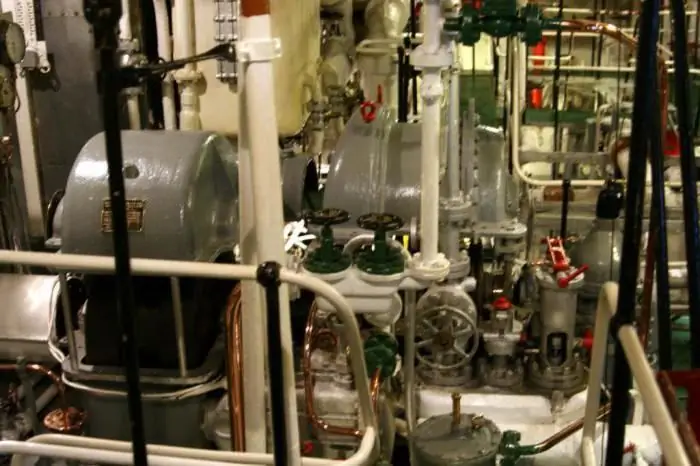

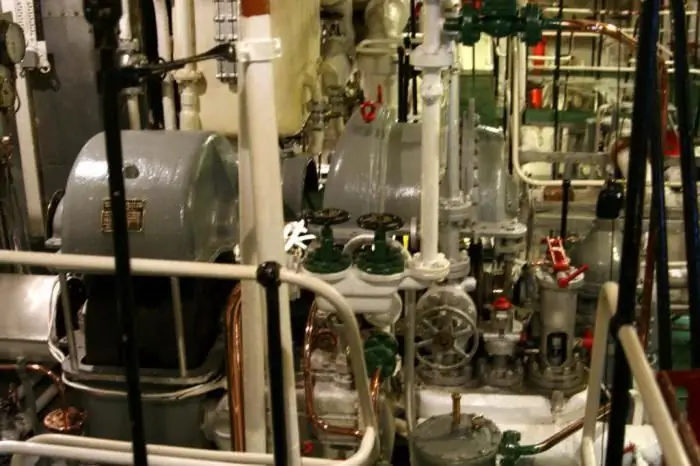

Automatització d'equips de calderes

El mercat modern està àmpliament representat tant per instruments i dispositius individuals, com per kits d'automatització nacionals i estrangers per a calderes de vapor i aigua calenta. Les eines d'automatització inclouen:

- equips d'encesa i control de flama, arrencada icontrol del procés de combustió del combustible a la cambra de combustió de la unitat de la caldera;

- sensors especialitzats (manòmetres de corrent i de pressió, sensors de temperatura i pressió, analitzadors de gasos, etc.);

- actuadors (vàlvules solenoides, relés, servoaccionaments, convertidors de freqüència);

- taulers de control per a calderes i equipament general de calderes (panells, pantalles tàctils);

- armaris de commutació, línies de comunicació i font d'alimentació.

A l'hora d'escollir mitjans tècnics de control i vigilància, s'ha de prestar la màxima atenció a les automàtiques de seguretat, que exclouen l'ocurrència d'emergència i situacions d'emergència.

Subsistemes i funcions

Qualsevol esquema d'automatització de la sala de calderes inclou subsistemes de control, regulació i protecció. La regulació es realitza mantenint el mode de combustió òptim mitjançant la configuració del buit al forn, el cabal d'aire primari i els paràmetres del refrigerant (temperatura, pressió, cabal). El subsistema de control envia les dades reals sobre el funcionament de l'equip a la interfície home-màquina. Els dispositius de protecció garanteixen la prevenció de situacions d'emergència en cas d'incompliment de les condicions normals de funcionament, el subministrament d'un senyal lluminós, sonor o l'aturada de les unitats de la caldera amb fixació de la causa (en una pantalla gràfica, diagrama mnemotècnic, blindatge).

Protocols de comunicació

L'automatització de les plantes de calderes basades en microcontroladors minimitza l'ús enesquema de commutació de relés i línies elèctriques de control. Per connectar els nivells superior i inferior del sistema de control automatitzat, transferir informació entre sensors i controladors, traduir ordres a actuadors, s'utilitza una xarxa industrial amb una interfície específica i un protocol de transferència de dades. Els estàndards més utilitzats són Modbus i Profibus. Són compatibles amb la major part dels equips utilitzats per automatitzar les instal·lacions de calefacció. Es distingeixen per alts índexs de fiabilitat de la transferència d'informació, principis de funcionament senzills i entenedors.

Estalvi d'energia i efectes socials de l'automatització

L'automatització de les calderes elimina completament la possibilitat d'accidents amb la destrucció d'edificis de capital, la mort del personal de servei. L'ACS és capaç d'assegurar el funcionament normal dels equips durant tot el dia, minimitzant la influència del factor humà.

A la vista de l'augment continu dels preus dels recursos de combustible, l'efecte d'estalvi energètic de l'automatització no és el menys important. L'estalvi de gas natural, que arriba fins al 25% per temporada de calefacció, s'ofereix per:

- proporció òptima "gas/aire" a la barreja de combustible en tots els modes de funcionament de la sala de calderes, correcció pel nivell de contingut d'oxigen en els productes de combustió;

- la capacitat de personalitzar no només les calderes, sinó també els cremadors de gas;

- regulant no només la temperatura i la pressió del refrigerant a l'entrada i sortida de les calderes, sinó també tenint en compte els paràmetres ambientals(tecnologia compensada pel temps).

A més, l'automatització permet implementar un algorisme d'eficiència energètica per escalfar locals no residencials o edificis que no s'utilitzen els caps de setmana i festius.

Recomanat:

Màquines de munyir per a vaques: tipus, aparell, característiques

Les màquines de munyir es paguen prou ràpidament i aviat es converteixen en un avantatge, a diferència dels treballadors que sempre hauran de ser pagats

Cambra de calderes bloc de gas: descripció, característiques, foto

La casa de calderes de bloc de gas és una instal·lació transportable de preparació per a la fàbrica. Pot funcionar a partir de calderes de gas, el rang de potència de les quals varia de 200 a 10.000 kW

Calderes industrials: descripció, tipus, funcions. Experiència industrial de calderes

L'article està dedicat a les calderes industrials. Es tenen en compte les varietats d'aquestes unitats, funcions i matisos de l'examen per a la seguretat dels equips

Automatització per a hivernacles. Reg i ventilació de les plantes

L'automatització d'hivernacles permet reduir la càrrega energètica dels treballadors, automatitzar els processos de reg, ventilació, la qual cosa afecta la productivitat

Operador de sala de calderes: descripció de la feina, rangs

L'operador de la sala de calderes pertany a la categoria de treballadors i depèn del cap d'obra o del cap de torn, en alguns casos la seva direcció és el cap de la unitat estructural. Per obtenir aquest lloc, ha d'obtenir les qualificacions necessàries i rebre formació a l'empresa