2026 Autora: Howard Calhoun | [email protected]. Última modificació: 2025-01-24 13:13:20

L'anodització és un procés electrolític que s'utilitza per augmentar el gruix de la capa d'òxids naturals a la superfície dels productes. Aquesta tecnologia va rebre el seu nom pel fet que el material processat s'utilitza com a ànode a l'electròlit. Com a resultat d'aquesta operació, augmenta la resistència del material a la corrosió i al desgast, i la superfície també es prepara per a l'aplicació d'imprimació i pintura.

L'aplicació de capes protectores addicionals després de l'anodització del metall es realitza molt millor que el material original. El propi recobriment anoditzat, depenent del mètode d'aplicació, pot ser porós, absorbir bé els colorants, o prim i transparent, emfatitzant l'estructura del material original i reflectint bé la llum. La pel·lícula protectora formada és un dielèctric, és a dir, no condueix el corrent elèctric.

Per què es fa això

Acabat anoditzat utilitzat quan calproporcionen protecció contra la corrosió i eviten un major desgast de les parts en contacte de mecanismes i dispositius. Entre altres mètodes de protecció superficial dels metalls, aquesta tecnologia és una de les més barates i fiables. L'ús més habitual de l'anoditzat és protegir l'alumini i els seus aliatges. Com sabeu, aquest metall, amb propietats tan úniques com una combinació de lleugeresa i resistència, té una major susceptibilitat a la corrosió. Aquesta tecnologia també s'ha desenvolupat per a altres metalls no fèrrics: titani, magnesi, zinc, zirconi i tàntal.

Algunes funcions

El procés en estudi, a més de canviar la textura microscòpica de la superfície, també modifica l'estructura cristal·lina del metall a la vora amb la pel·lícula protectora. Tanmateix, amb un gran gruix del recobriment anoditzat, la capa protectora mateixa, per regla general, té una porositat important. Per tant, per aconseguir la resistència a la corrosió del material, es requereix un segellat addicional. Al mateix temps, una capa gruixuda proporciona una major resistència al desgast, molt més que les pintures o altres recobriments, com ara la polvorització. A mesura que augmenta la resistència de la superfície, es torna més trencadissa, és a dir, més susceptible a l'esquerdament per esquerdes tèrmiques, químiques i d'impacte. Les esquerdes en el recobriment anoditzat durant l'estampació no són de cap manera poc freqüents, i les recomanacions desenvolupades no sempre ajuden aquí.

Invenció

Primer documentatl'ús registrat de l'anodització es va produir el 1923 a Anglaterra per protegir les peces d'hidroavió de la corrosió. Inicialment es va utilitzar l'àcid cròmic. Més tard, al Japó es va utilitzar l'àcid oxàlic, però avui, en la majoria dels casos, l'àcid sulfúric clàssic s'utilitza per crear un recobriment anoditzat en la composició de l'electròlit, que redueix significativament el cost del procés. La tecnologia s'està millorant i desenvolupant constantment.

Alumini

Anoditzat per millorar la resistència a la corrosió i preparar-se per pintar. I també, segons la tecnologia utilitzada, ja sigui per augmentar la rugositat o per crear una superfície llisa. Al mateix temps, l'anoditzat en si mateix no és capaç d'augmentar significativament la resistència dels productes fets amb aquest metall. Quan l'alumini entra en contacte amb l'aire o qualsevol altre gas que contingui oxigen, el metall forma naturalment una capa d'òxid de 2-3 nm de gruix a la seva superfície, i en els aliatges el seu valor arriba als 5-15 nm.

El gruix del recobriment d'alumini anoditzat és de 15-20 micres, és a dir, la diferència és de dos ordres de magnitud (1 micra és igual a 1000 nm). Al mateix temps, aquesta capa creada es distribueix en proporcions iguals, relativament parlant, dins i fora de la superfície, és a dir, augmenta el gruix de la peça en la meitat de la mida de la capa protectora. Encara que l'anodització produeix un recobriment dens i uniforme, les esquerdes microscòpiques que hi ha poden provocar corrosió. A més, la capa protectora de la superfície en si està subjecta a la degradació química.a causa de l'exposició a un ambient amb alta acidesa. Per combatre aquest fenomen, s'utilitzen tecnologies que redueixen el nombre de microesquerdes i introdueixen elements químics més estables a la composició d'òxid.

Aplicació

Els materials mecanitzats s'utilitzen àmpliament. Per exemple, en l'aviació, molts elements estructurals contenen aliatges d'alumini en estudi, la mateixa situació passa a la construcció naval. Les propietats dielèctriques del recobriment anoditzat predeterminaven el seu ús en productes elèctrics. Els productes fets amb material processat es poden trobar en diversos electrodomèstics, com ara reproductors, llums, càmeres i telèfons intel·ligents. A la vida quotidiana, s'utilitza un revestiment de ferro anoditzat, més precisament, les seves soles, la qual cosa millora significativament les seves propietats de consum. Quan es cuina, es poden utilitzar recobriments especials de tefló per evitar que es cremin els aliments. En general, aquests estris de cuina són bastant cars. Tanmateix, una paella d'alumini no anoditzat és capaç de donar una solució al mateix problema. Al mateix temps, a un cost més baix. En la construcció, el recobriment anoditzat de perfils s'utilitza per muntar finestres i altres necessitats. A més, els detalls acolorits criden l'atenció de dissenyadors i artistes, s'utilitzen en diversos objectes culturals i d'art d'arreu del món, així com en la fabricació de joies.

Tecnologia

Botigues especials de galvanoplastia iindústries que es consideren "brutes" i perjudicials per a la salut humana. Per tant, les recomanacions per al procés a casa, anunciades en algunes fonts, s'han de prendre amb extrema precaució, malgrat l'aparent simplicitat de les tecnologies descrites.

El recobriment anoditzat es pot crear de diverses maneres, però el principi general i la seqüència de treball segueix sent clàssic. Al mateix temps, la resistència i les propietats mecàniques del material obtingut depenen, de fet, del propi metall d'origen, de les característiques del càtode, de la força del corrent i de la composició de l'electròlit utilitzat. Cal destacar que com a resultat del procediment, no s'apliquen substàncies addicionals a la superfície i la capa protectora es forma transformant el propi material d'origen. L'essència de la galvanoplastia és l'efecte del corrent elèctric sobre les reaccions químiques. Tot el procés es divideix en tres etapes principals.

Primera etapa - preparació

En aquesta etapa, el producte es neteja a fons. La superfície està desgreixada i polida. Després hi ha l'anomenat aiguafort. Es realitza col·locant el producte en una solució alcalina i després traslladant-lo a una solució àcida. Aquests procediments es completen amb un rentat, durant el qual és extremadament important eliminar tots els residus químics, incloses les zones de difícil accés. El resultat final depèn en gran mesura de la qualitat de la primera etapa.

Segona etapa - electroquímica

En aquesta etapa, es crea realment el recobriment d'alumini anoditzat. Peça de treball curosament preparadapenjat en suports i baixat a un bany amb electròlit, col·locat entre dos càtodes. Per a l'alumini i els seus aliatges s'utilitzen càtodes de plom. En general, la composició de l'electròlit inclou àcid sulfúric, però es poden utilitzar altres àcids, per exemple, oxàlic, cròmic, depenent del propòsit futur de la peça mecanitzada. L'àcid oxàlic s'utilitza per crear recobriments aïllants de diferents colors, l'àcid cròmic s'utilitza per processar peces que tenen una forma geomètrica complexa amb forats de petit diàmetre.

El temps necessari per crear un recobriment protector depèn de la temperatura de l'electròlit i de la intensitat del corrent. Com més alta sigui la temperatura i com més baix sigui el corrent, més ràpid serà el procés. Tanmateix, en aquest cas, la pel·lícula superficial és bastant porosa i suau. Per obtenir una superfície dura i densa, es requereixen temperatures baixes i alta densitat de corrent. Per a l'electròlit de sulfat, el rang de temperatura és de 0 a 50 graus i la intensitat específica del corrent és d'1 a 3 amperes per decímetre quadrat. Tots els paràmetres d'aquest procediment s'han elaborat al llarg dels anys i es troben a les instruccions i estàndards pertinents.

Tercera etapa - consolidació

Un cop finalitzada l'electròlisi, es fixa el producte anoditzat, és a dir, es tanquen els porus de la pel·lícula protectora. Això es pot fer col·locant la superfície tractada en aigua o en una solució especial. Abans d'aquesta etapa, és possible una pintura eficaç de la peça, ja que la presència de porus permetrà una bona absorció.tint.

Desenvolupament de la tecnologia d'anodització

Per obtenir una pel·lícula d'òxid resistent a la superfície de l'alumini, es va desenvolupar un mètode amb una composició complexa de diversos electròlits en una certa proporció, combinada amb un augment gradual de la densitat de corrent elèctric. S'utilitza una mena de "còctel" d'àcids sulfúric, tartàric, oxàlic, cítric i bòric, i la força actual del procés augmenta gradualment cinc vegades. A causa d'aquest efecte, l'estructura de la cèl·lula porosa de la capa protectora d'òxid canvia.

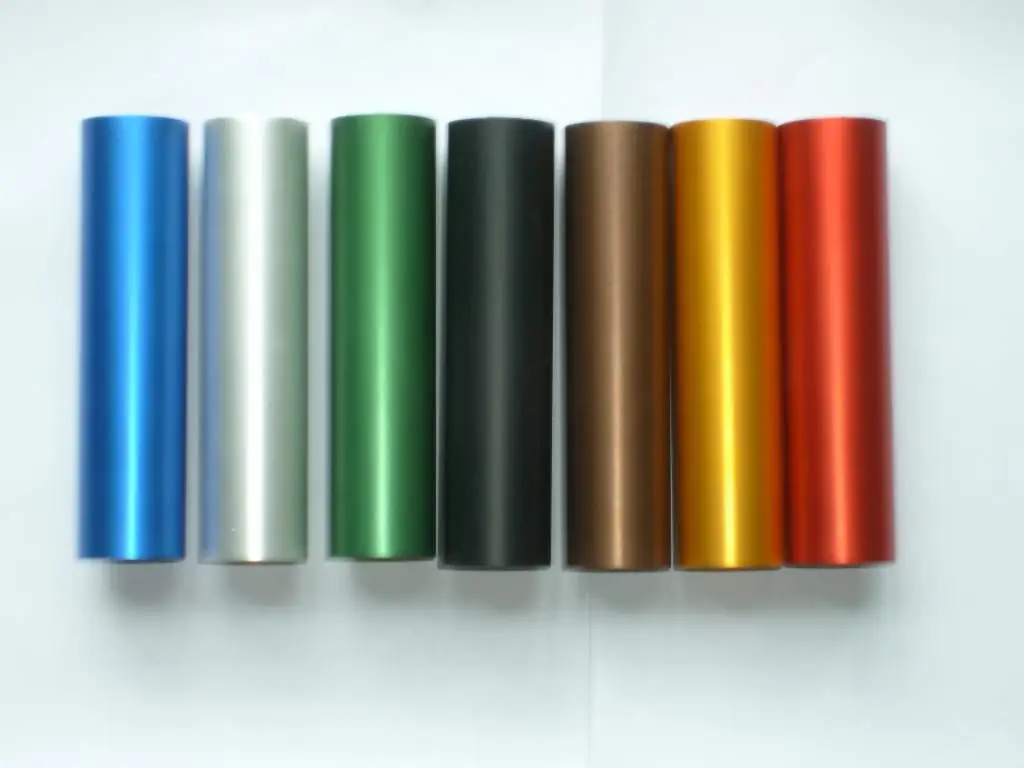

Cal fer una menció especial a la tecnologia de canvi de color d'un objecte anoditzat, que es pot fer de diferents maneres. El més senzill és col·locar la peça en una solució amb colorant calent immediatament després del procediment d'anodització, és a dir, abans de la tercera etapa del procés. El procés de coloració amb l'ús d'additius directament a l'electròlit és una mica més complicat. Els additius solen ser sals de diversos metalls o àcids orgànics, la qual cosa us permet obtenir la gamma de colors més diversa, des del negre absolut fins a gairebé qualsevol color de la paleta.

Recomanat:

Revestiment d'acer amb nitrur de titani. Tecnologia en pols

Per cobrir els materials del nostre temps, s'utilitzen tota una gamma de tecnologies diferents. Hi ha tecnologies de recobriment al buit, radiació electron-protó, síntesi a alta temperatura i moltes altres. Al món modern, els ornaments i productes decoratius "daurats" són cada cop més populars

Revestiment de melamina: propietats, aplicacions, característiques

Revestiment de mobles de melamina: què és i on s'utilitza? Aquest problema es pot resoldre posant-se en contacte amb els fabricants implicats en la fabricació de mobles d'armari. Aquest material s'utilitza a la producció amb finalitats protectores. Aquesta mostra de material artificial és resistent a la humitat i mostra resistència als danys mecànics. Té l'aspecte d'una superfície plàstica amb diferents colors

Revestiment de zinc de metall: tecnologia i mètodes

Per protegir el metall de la corrosió, s'han creat molts mètodes i mètodes. La seva essència rau en el fet que s'aplica una substància especial a la superfície del metall. En l'etapa final, es forma una pel·lícula fina. Evita l'entrada d'humitat, oxigen i substàncies agressives a la superfície. Entre aquests mètodes, es distingeix la galvanització metàl·lica. És el més eficient

Alumini anoditzat. Recobriment especial per al material

L'alumini en si és un material molt lleuger que es pot mecanitzar bé. Tanmateix, quan interacciona amb l'oxigen, aquesta substància s'oxida amb força rapidesa, per la qual cosa és impossible utilitzar-la per als plats, per exemple. Tanmateix, l'alumini anoditzat va resoldre gairebé tots els problemes

Acer galvanitzat en espiral amb revestiment de polímer: característiques, finalitat

L'acer laminat és un dels tipus més comuns de metall laminat. Per comprar amb èxit aquest material, heu de conèixer diverses característiques importants