2026 Autora: Howard Calhoun | [email protected]. Última modificació: 2025-01-24 13:13:33

L'aliatge d'un element del vuitè grup del sistema periòdic de Mendeleiev amb nombre atòmic 26 (ferro) amb carboni i alguns altres elements s'anomena comunament acer. Té una gran resistència i duresa, sense plasticitat i viscositat a causa del carboni. Els elements d'aliatge augmenten les característiques positives de l'aliatge. Tanmateix, es considera que l'acer és un material metàl·lic que conté almenys un 45% de ferro.

Considerem un aliatge com l'acer R6M5 i esbrineu quines característiques té i en quines àrees s'utilitza.

Manganès com a element d'aliatge

Fins al segle XIX, l'acer normal s'utilitzava per processar metalls no fèrrics i fusta. Les seves característiques de tall eren suficients per a això. Tanmateix, quan s'intenta processar peces d'acer, l'eina s'escalfa molt ràpidament, es desgasta i fins i tot es deforma.

El metal·lúrgic anglès R. Muschette, mitjançant experiments, va descobrir que perPer enfortir l'aliatge, cal afegir-hi un agent oxidant, que alliberarà l'excés d'oxigen. Van començar a afegir ferro colat mirall, que contenia manganès, a l'acer fos. Com que és un element d'aliatge, el seu percentatge no ha de superar el 0,8%. Per tant, l'acer R6M5 conté entre un 0,2% i un 0,5% de manganès.

Planxa de tungstè

Ja l'any 1858, molts científics i metal·lúrgics treballaven en l'obtenció d'aliatges amb tungstè. Sabien del cert que era un dels metalls més refractaris. Afegir-lo a l'acer com a element d'aliatge va permetre obtenir un aliatge que pogués suportar altes temperatures i que encara no es desgastés.

Steel R6M5 conté un 5,5-6,5% de tungstè. Els aliatges amb el seu contingut comencen sovint amb la lletra "P" i s'anomenen d' alta velocitat. El 1858 Muschette va obtenir el primer acer que contenia un 9% de tungstè, un 2,5% de manganès i 1,85 de carboni. Més tard, afegint-hi un altre 0,3% C, 0,4% Cr i eliminant l'1,62% Mn, 3,56% W, el metal·lúrgic va obtenir un aliatge anomenat samokal (P6M5). Segons les seves característiques, també és similar a l'acer P18.

Escassetat de tungstè

Per descomptat, a la dècada de 1860, quan molts elements estaven en plena abundància, l'acer amb l'addició de tungstè es considerava el més fort. Amb el temps, aquest element de la natura es fa cada cop menys i el seu preu creix.

Des del punt de vista econòmic, afegir una gran quantitat de W a l'acer s'ha tornat poc pràctic. Per aquest motiu, l'acer R6M5 és molt més popular que R18. Mirant la seva composició química, es pot veure que el contingut de tungstè en P18 és del 17-18,5%, mentre que en l'aliatge de tungstè-molibdè és de fins a un 6,5% màxim. A més, hi ha fins a un 0,25% de coure i fins a un 5,3% de molibdè a la persona que truca.

Altres elements d'aliatge

A més del carboni, manganès, tungstè i molibdè anteriors, l'acer R6M5 també conté cob alt (fins a un 0,5%), crom (4,4%), coure (0,25%), vanadi (2,1%), fòsfor (0,03%), sofre (0,025%), níquel (0,6%) silici (0,5%). Per a què serveixen?

Cada element d'aliatge té la seva pròpia funció. Així, per exemple, el crom és necessari per a l'enduriment tèrmic, mentre que el níquel augmenta la duresa. El molibdè i el vanadi pràcticament eliminen la fragilitat del tremp. Alguns dels elements d'aliatge milloren les propietats de l'acer, com ara la duresa vermella i la duresa calenta.

L'acer R6M5, les característiques del qual estem estudiant, en estat endurit té una duresa de 66 HRC a una temperatura de prova de fins a 600 °C. Això vol dir que fins i tot amb un fort escalfament, no perd les seves característiques de resistència, el que significa que no es desgasta ni es deforma.

Designació Р6М5

Desxifrar l'acer depèn de com es fabrica, quins elements d'aliatge inclou i quant carboni conté. Hi ha designacions per a diferents tipus. Si, per exemple, l'aliatge no conté elements d'aliatge, s'anomena "St" i al costat hi ha un número que mostra el contingut mitjà de carboni a l'acer (St20,Art45).

En els aliatges de baix aliatge, primer ve el percentatge de carboni i després les lletres que denoten elements químics (10KhSND, 20KhN4FA). Si no hi ha números al costat, com a l'exemple, el contingut de cadascun d'ells no supera l'1%. La lletra "P" del grau de l'aliatge indica que es tracta d'un tall d' alta velocitat (ràpid).

A continuació hi ha un número: aquest és el percentatge de tungstè (P9, P18), i després les lletres i els números són elements d'aliatge i el seu percentatge. D'això es dedueix que l'acer d' alta velocitat R6M5 conté fins a un 6% de tungstè i fins a un 5% de molibdè.

Recuit

Per regla general, la producció d'aquest aliatge és clàssica i s'utilitzarà per a tots els acers d' alta velocitat. Tanmateix, cal tenir en compte que perquè l'aliatge de tungstè-molibdè sigui realment fort, dur i resistent al desgast, s'ha de recuit.

Si altres graus, per exemple, St45, perden les seves propietats de resistència durant el recuit, els d' alta velocitat, per contra, milloren i es tornen més forts i durs. És per això que R6M5 es recuita abans de l'enduriment. Com passa?

Els productes laminats (per exemple, xapa d'acer R6M5) amb un gruix d'uns 22 mm s'escalfen en un forn especial a una temperatura de 870 ° C, després es refreden a 800 ° C i s'escalfen de nou. Hi pot haver uns 10 cicles d'aquest tipus.

A més, després del cinquè, cal anar reduint la temperatura a poc a poc. Per exemple, tornant a escalfar però fins a 850 °C, refredar fins a 780 °C. I així successivament fins que arribi als 600 °C.

Un procés de recuit tan complex es deu a la presència de gransaustenita en aliatges d'aliatge, que és altament indesitjable. L'escalfament i el refredament permeten que els elements d'aliatge es dissolguin tant com sigui possible, però l'austenita no creixerà.

Si no suporteu el règim de temperatura i el recuit a una temperatura de més de 900 ° C, es forma una quantitat més gran d'austenita a l'aliatge i la duresa disminueix. Es recomana que el refredament es faci amb banys d'oli, això protegirà l'aliatge de tungstè-molibdè d'esquerdes i punxades.

Mètode de fabricació P6M5

Per descomptat, com qualsevol altre aliatge, R6M5 es fabrica en diferents assortiments. Així, en alguns tallers, l'acer calent d' alta velocitat s'aboca en lingots. En una altra producció, es lamina amb laminació en calent. Per fer-ho, els lingots escalfats es comprimeixen entre els rotlles del laminador. La seva forma resultant dependrà de la forma dels mateixos eixos.

El grau d'acer R6M5 s'utilitza àmpliament per a peces que funcionen a altes temperatures. Per aquest motiu, l'acer amb recobriment en pols ha estat un mètode molt popular per fer acer últimament.

Quan s'aboca acer calent en lingots, hi ha un alliberament molt ràpid de carburs de la massa fosa. En algunes zones, formen zones d'acumulació irregulars, que més tard es convertiran en el lloc d'inici de les esquerdes.

En la fabricació de pols s'utilitza una pols especial, que conté tots els components necessaris. Es sinteritza en un recipient especial al buit a alta temperatura i pressió. Això contribueix al fet que s'obté el materialhomogeni.

Aplicació

L'acer R6M5 s'utilitza àmpliament en diverses indústries. Molt sovint s'utilitza per a la fabricació d'eines de tall per a màquines de tornejat, fresat i trepant en metal·lúrgia. Això es deu a les seves característiques de força, resistència a la calor i duresa.

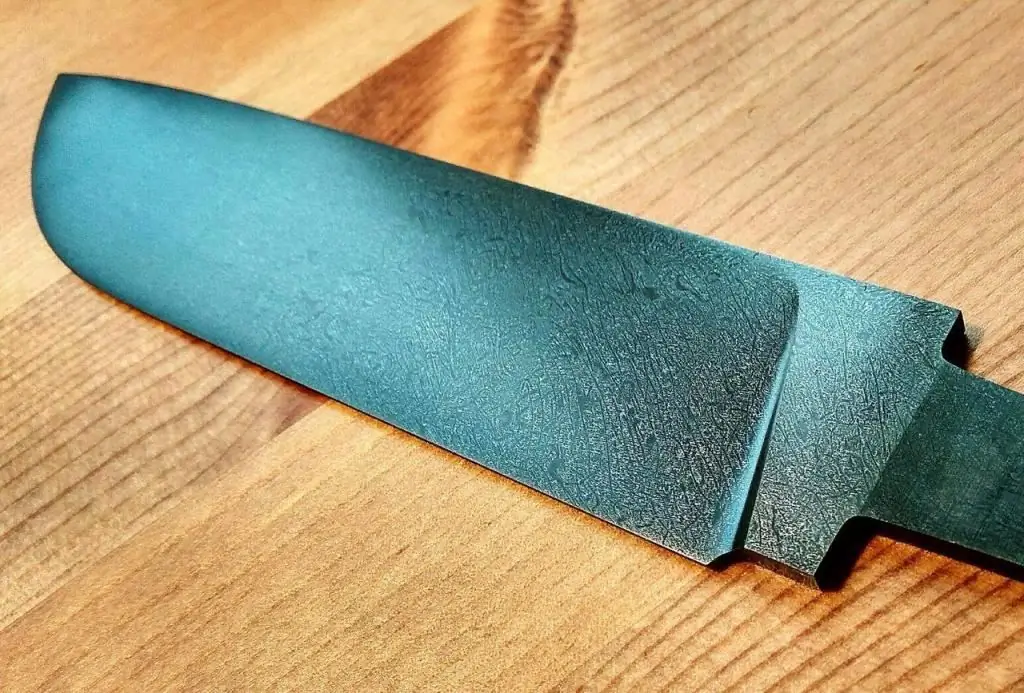

Per regla general, se'n fan trepans, aixetes, matrius i talladors. L'eina de tall de metalls d'acer R6M5 és excel·lent per tallar a altes velocitats, a més, no requereix refrigeració per refrigerant. Un ganivet fet d'acer R6M5 tampoc no és estrany.

Com que l'aliatge de tungstè i molibdè té una gran duresa i una gran tenacitat, sovint s'utilitza per fer ganivets amb mànecs forts i bons patrons.

Els elements d'aliatge en la quantitat requerida van permetre crear un acer únic que pràcticament no s'oxida i té una bona mòlta. Això permet que el treball de serralleria augmenti la velocitat de tall en 4 vegades.

També s'utilitza per produir coixinets de boles resistents a la calor que funcionen a gran velocitat a 500-600 °C. Els anàlegs de l'aliatge R6M5 són R12, R10K5F5, R14F4, R9K10, R6M3, R9F5, R9K5, R18F2, 6M5K5. Si els aliatges de tungstè i molibdè, per regla general, s'utilitzen per a la fabricació d'eines per a desbassar (trepans, talladors), llavors vanadi (R14F4) per a l'acabat (escariadors, broques). Cada eina de tall ha de tenir un marcatge que us permeti esbrinar de quin aliatge està feta.

Recomanat:

Acer inoxidable alimentari: GOST. Com identificar l'acer inoxidable de qualitat alimentària? Quina diferència hi ha entre l'acer inoxidable alimentari i l'acer inoxidable tècnic?

L'article parla dels graus d'acer inoxidable de qualitat alimentària. Llegiu com distingir l'acer inoxidable alimentari dels tècnics

Acer resistent a la corrosió. Qualitats d'acer: GOST. Acer inoxidable - preu

Per què es descomponen els materials metàl·lics. Què són els acers i aliatges resistents a la corrosió. Composició química i classificació segons el tipus de microestructura d'acer inoxidable. Factors que afecten els preus. Sistema de designació de grau d'acer (requisits GOST). Àrea d'aplicació

Acer grau R6M5: característiques i aplicació

Abans de començar a crear un ganivet, el mestre ha de conèixer clarament totes les característiques de l'acer a partir del qual es farà el producte final en el futur. Cada acer individual, amb l'excepció dels anàlegs, que es comentaran a continuació, és únic en la seva composició, la qual cosa significa que el seu processament s'ha d'abordar amb prudència. Per tant, el focus de la nostra atenció és l'acer R6M5, les característiques i aplicació del qual descriurem amb detall a continuació

Característiques de l'acer 65x13: propietats, duresa. Opinions sobre ganivets d'acer 65x13

A la metal·lúrgia moderna s'utilitzen una gran quantitat d'acers. Les seves característiques, així com la varietat de nomenclatura, són realment immenses

440 - acer inoxidable. Acer 440: característiques

Molta gent coneix l'acer 440. S'ha establert com un material dur fiable, anticorrosió i provat en el temps, que s'utilitza més sovint per a la fabricació de ganivets per a diversos propòsits. Quin és el secret d'aquest aliatge? Quines són les seves característiques químiques, físiques i aplicacions?