2026 Autora: Howard Calhoun | calhoun@techconfronts.com. Última modificació: 2025-01-24 13:13:41

Les condicions de funcionament dels materials en entorns agressius obliguen inevitablement els usuaris a pensar en una protecció especial dels objectes i estructures objectiu. Aquestes poden ser instal·lacions de construcció, industrials, així com instal·lacions tècniques domèstiques i altres que requereixen resistència a influències hostils. Una de les maneres més efectives de resoldre aquest problema és el revestiment. Aquest és un dels mètodes de recobriment extern de peces i estructures, que en el nostre temps està experimentant una nova ronda de desenvolupament.

Visió general de la tecnologia

L'objectiu principal del revestiment és crear un recobriment a la superfície de la peça que pugui oferir les funcions de protecció especificades pel projecte. Entre aquests últims, es poden esmentar la resistència al foc, l'estabilitat biològica, la resistència a les gelades, etc. En alguns casos, s'afegeixen noves propietats, com ara aïllantsqualitats o augmentar la conductivitat elèctrica i tèrmica. Què és el revestiment en termes d'implementació pràctica?

Aquest és un procés de construcció de noves capes tecnològiques i funcionals a la superfície, que es pot fer de diferents maneres. Podem parlar d'un recobriment o superposició directe, però és el mètode de formació de capes el que presenta diferències fonamentals. Els enfocaments clàssics del revestiment impliquen la formació termomecànica d'una carcassa protectora, però avui dia, amb l'arribada de nous materials, els mètodes de disposició estructural dels recobriments protectors també estan canviant.

Funcions de planificació

Per formar un recobriment funcional a la superfície d'un producte condicionat, també ho permet la pintura ordinària amb un o altre conjunt de propietats. El revestiment, en canvi, fa referència a mètodes de protecció externs que impliquen intrusió a l'estructura de la superfície objectiu. Aquest efecte de la fusió de la capa funcional i el material base només s'aconsegueix per acció tèrmica, que es pot expressar de diferents formes. Per aquest motiu, el revestiment de superfícies metàl·liques sovint s'acompanya de soldadura temperatura-temps, seguida de deformació de la peça.

Una altra característica fonamental del revestiment és la seva naturalesa multicapa. L'estructura no està formada per una capa homogènia d'un o altre material protector, sinó per diverses capes heterogènies que tenen una direcció funcional diferent. A més, algunes de les capes poden tenir una finalitat funcional general (resistència al foc, resistència a la temperatura, bioseguretat), i l' altra part realitza tasques especials dins de l'estructura.el recobriment, per exemple, crea una base adhesiva per unir capes de revestiment.

Tècnica de revestiment

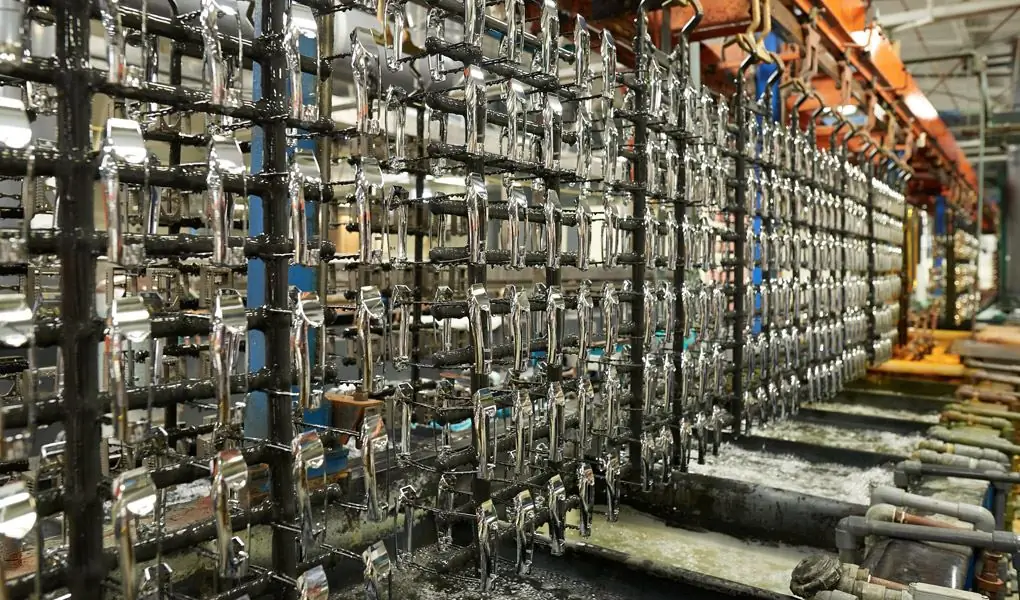

L'operació de revestiment es pot realitzar tant en un format separat com com a part del procés tecnològic general de producció o transformació d'una peça. En ambdós casos, el mètode bàsic d'implementació de la tecnologia consisteix en la deposició capa per capa d'aliatges a la superfície objectiu. En el cas dels metalls, aquesta operació es realitza durant la laminació en calent, estirat o premsat. En les etapes de la connexió de les costures, la tecnologia de revestiment proporciona una deformació tèrmica, que crea condicions per a la difusió d'una palangana calenta.

D'aquesta manera, es poden superposar i fondre grups sencers de metalls, inclosos acer, coure, alumini, aliatges resistents a la corrosió, etc. En l'actual etapa de desenvolupament tecnològic, també es practica incloure capes de polímers independents. i modificadors que milloren les propietats individuals del recobriment aplicat.

Ús de cinta de revestiment

Per tal d'optimitzar el procés tecnològic de revestiment, es va desenvolupar el concepte de col·locació del recobriment multicapa acabat. Està representat per una cinta bimetàl·lica, que conté en la seva estructura diverses capes heterogènies obtingudes com a resultat del laminatge en fred. La base d'aquesta peça està formada tant per metalls ferrosos com per materials compostos, que s'utilitzen en forma pura en la construcció de màquines, elèctrics, alimentaris, químics i altres indústries.

L'acer baix en carboni s'utilitza gairebé sempre com a base per a la cinta, gràcies al qual es realitza el procés principal de revestiment: aquest és una mena d'aglutinant intermedi, la fusió del qual connecta la peça de treball i el recobriment funcional. de la cinta. Per cert, les diferències de les cintes multicapa d'aquest tipus no es limiten a l'enfocament del dispositiu estructural del recobriment i cobreixen l'espectre de tasques de noves capes. A la carcassa del revestiment, es poden col·locar inicialment unitats de treball i peces, com ara circuits de corrent, puntes, contactes bimetàl·lics, ganivets de desconnexió, pinces elèctriques, etc..

Tècnica de revestiment làser

Orientació prometedora d'implementació tècnica de revestiment amb els principis de soldadura per gas. Com a font tèrmica, s'utilitza un raig làser, que assegura l'estat de la fusió de la peça i el material actiu. La matèria primera per al revestiment làser sol ser la pols, que es pot comparar amb el flux utilitzat en la soldadura de gas. Aquesta és la base de la fosa, que forma una fina capa funcional com a resultat de l'exposició al làser. Pel que fa a les mescles de gasos, el seu subministrament té un paper auxiliar en la protecció de la zona de treball dels efectes negatius de l'oxigen.

Revestiment en pols

Les mescles soltes de crom, tungstè i níquel també es poden considerar com una base independent per al revestiment, no necessàriament associada a la tecnologia de fusió làser. Mescles combinades de pols especialment seleccionades perun determinat conjunt de funcions s'apliquen al metall mitjançant un revestiment químic. Aquesta és una reacció de transport de partícules en una fusió iònica a base d'àlcali.

Directament, el procés de recobriment amb pols fos triga 30-40 minuts a una temperatura d'uns 700 °C. La complexitat d'aquesta tecnologia en condicions de producció rau en la necessitat de connectar grans equips especialitzats amb gresols i forns d' alta temperatura.

Restauració de la capa de revestiment

Com molts altres tipus de recobriments, la base del revestiment s'enfonsa amb el pas del temps i requereix restauració o reparació. La correcció parcial dels recobriments multicapa es realitza mitjançant polvorització gas-tèrmica, electrotèrmica o plasma. La base per a la polvorització pot ser el mateix flux fet de materials compostos o aliatges metàl·lics. El revestiment de recuperació humida també s'està generalitzant.

Són formulacions especials que contenen metalls ultrafins o solubles, els seus compostos o aliatges. Després de l'aplicació sota la influència de determinades temperatures o reaccions químiques, la solució es polimeritza i, al cap d'unes hores, el recobriment actualitzat es pot posar en ple funcionament.

Conclusió

En molts àmbits de l'economia nacional, la indústria i la construcció, es requereix, però, una modificació especial dels materials utilitzats, a causa de les condicions econòmiques i organitzativesno es poden utilitzar totes les maneres de millorar les característiques de la peça objectiu. Els mètodes moderns de revestiment també segueixen sent inaccessibles per a molts consumidors potencials a causa de l' alt cost i la complexitat tecnològica de la seva implementació.

D' altra banda, l'exemple d'una cinta multicapa demostra que és molt possible millorar simultàniament el rendiment del recobriment i simplificar el procés de la seva formació a la superfície del producte final. Tanmateix, aquestes innovacions encara es troben només en determinades indústries relacionades amb la producció de productes elèctrics.

Recomanat:

Perforació de barrena horitzontal. Tecnologia, etapes, avantatges

La perforació horitzontal amb barrena està substituint gradualment el mètode clàssic de rasa a causa dels seus avantatges. Es tracta d'estalvi de costos, menys equips i treballadors necessaris, velocitat de perforació. Les màquines de perforació de barrena horitzontal permeten col·locar canonades sota rius, llacs, vies fèrries i carreteres, en zones ecològicament netes sense alterar la superfície del sòl a la secció de la canonada

Gravat en plexiglàs: avantatges i inconvenients, tecnologia, equipament

El gravat en plexiglàs es considera un ofici de pintura. Una figureta de record, uns vitralls o una taula de vidre, que estan decorades amb dibuixos exquisits, encarnen un delicat gust artístic. Les tecnologies de decapat i sorra són del passat. Avui, amb l'ajuda d'una màquina làser, cada persona pot crear un patró molt detallat

Letterpress és Tecnologia d'impressió tipogràfica, etapes modernes de desenvolupament, equipament necessari, avantatges i inconvenients d'aquest tipus d'impressió

Letterpress és un dels mètodes típics d'aplicar informació mitjançant una matriu de relleu. Els elements que sobresurten es cobreixen amb pintura en forma de pasta, i després es pressionen contra el paper. Així, es reprodueixen diverses publicacions periòdiques massives, llibres de consulta, llibres i diaris

Processament per ultrasons: tecnologia, avantatges i inconvenients

La indústria metal·lúrgica en aquesta fase de desenvolupament és capaç de resoldre les complexes tasques de tallar i perforar peces de diferents graus de duresa. Això va ser possible gràcies al desenvolupament de maneres fonamentalment noves d'influir en el material, incloent un ampli grup de mètodes electromecànics. Una de les tecnologies més efectives d'aquest tipus és el tractament per ultrasons (UZO), basat en els principis de la radiació electroacústica

Perforació líder per a pilotes: tecnologia, avantatges i característiques

La perforació líder us permet instal·lar piles en posició vertical en zones amb sòl dens. Aquest mètode és més rellevant a l'hivern, ja que facilita el procés de conduir una pila de làmines quan es posa la base