2026 Autora: Howard Calhoun | calhoun@techconfronts.com. Última modificació: 2025-01-24 13:13:26

El cargol de les màquines-eina se sol presentar com un dels elements del mecanisme d'accionament encarregat de fixar i donar forma a la peça. Al mateix temps, la seva interfície amb la central elèctrica, la part de rodament i l'equip de treball de la unitat és tan ajustada que podem parlar de tota la infraestructura d'aquesta peça. D'una manera o altra, el conjunt del cargol (SHU) s'ha de considerar com un mecanisme bàsic responsable de la màquina, que proporciona la funció de transmetre el parell i dirigir la força de processament.

Visió general del producte

Aquest mecanisme també s'anomena eix motor i forma una de les unitats de muntatge clau de les màquines modernes per a la fusta i el metall. El rendiment i, en una mesura encara més gran, la precisió de l'impacte mecànic sobre la peça depenen de les seves característiques. Com ja s'ha dit, estem parlant de tot un complex d'elements,formant la base de les unitats del cargol. Suports, sistema de lubricació, segells, transmissió de parell i peces de coixinets són la base d'aquest mecanisme. Principalment es tracta de components que realitzen funcions de suport i auxiliars per garantir el funcionament del broquet en forma d'eina de tall.

En general s'accepta que el potencial de potència de les màquines-eina depèn principalment del motor. Això és cert, però només en part. Per exemple, les unitats de cargol de les màquines de tall de metalls tenen el seu propi rang de freqüències de rotació, provocant condicions restrictives per a les velocitats de tall. Però és important entendre que aquest rang és més una funció d'ajustar la velocitat de processament òptima amb el suport d'una precisió prou alta.

Una altra de les funcions clau de l'eix és la subjecció directa de l'eina de mecanitzat i, en alguns casos, la pròpia peça. Per a aquest tipus de fixació, s'utilitzen pinces i pinces especials, com ara un portaeines i cartutxos. Per tant, és important tenir en compte les característiques de l'eix a l'hora d'escollir un utillatge segons les dimensions de la tija i determinar els paràmetres admissibles del procés de mecanitzat.

Disseny de ShU

Durant el desenvolupament de la solució de disseny per a l'eix del motor, els executors de les tasques haurien de centrar-se en la reducció màxima de les càrregues dinàmiques i de vibració del mecanisme. Aconseguir aquesta qualitat del grup de treball afecta directament la durabilitat de la màquina i la qualitat del processament. Per aquest motiu, el conjunt del cargol és cada vegada més grandissenyat com un dispositiu independent en una carcassa independent, que s'anomena capçal.

Les següents dades es prenen com a dades inicials per a l'algorisme de disseny:

- Potència.

- Precisió de rotació.

- Rapidesa.

- Escalfament màxim per als suports.

- Resistència a les vibracions.

- Rigidesa.

En funció dels paràmetres inicials, es selecciona un esquema estructural, detalls de disseny i materials de fabricació. El tipus de la futura màquina també influeix en la selecció de determinades solucions de disseny. Per exemple, el disseny de conjunts de cargols per a equips de mecanitzat d' alta precisió es basa en la disposició de coixinets hidrodinàmics que poden garantir la precisió de l'acció mecànica en el rang de 0,5 a 2 micres. Per a unitats especialment d' alta velocitat amb capçals de rectificat interns, s'utilitzen coixinets lliscants especials, que requereixen lubricació d'aire. Normalment, els principis de construcció d'una base de cargol amb èmfasi en suportar altes velocitats de processament a partir de 600 rpm s'utilitzen per a màquines de perforació de diamant i de tall de metalls universals. Els paràmetres dels components per suportar velocitats baixes es calculen tradicionalment per a fresadores, torretes i perforadores. Aquí s'aplica la regla, com més delicada sigui la precisió de l'acció mecànica, més gran hauria de ser el parell a l'eix. Per al desbast i el tall complexos, s'utilitzen configuracions de RPM baixes.

Càlcul del conjunt del cargol

BLa rigidesa es considera la característica principal del disseny. S'expressa com a indicador dels desplaçaments elàstics a la zona de processament sota la força total d'actuació de la pròpia deformació elàstica del cargol amb els seus elements de suport. La força també s'utilitza per caracteritzar els conjunts amb molta càrrega i, per als capçals d' alta RPM, un valor mínim de ressonància, és a dir, una alta resistència a les vibracions, serà un factor clau per a un processament reeixit.

Pràcticament tots els conjunts de cargols per a màquines de tall de metalls es calculen per separat per a la precisió de tall. Aquest càlcul es realitza per als coixinets en funció del coeficient d'extensió radial de l'extrem del cargol. El valor de desnivell admissible depèn de la classe de precisió del disseny, en la definició de la qual els dissenyadors procedeixen dels requisits per al procés de mecanitzat.

L'índex de desviació radial a la superfície interior de l'anell de rodament depèn de la seva excentricitat i dels errors de les vies amb elements rodants. Aquest paràmetre de precisió s'expressa mitjançant l'efecte de l'anomenat ritme errant. En el procés de control de coixinets, es determina el seu compliment amb les normes establertes, després de la qual cosa, si es detecten desviacions, els productes es poden enviar a revisió. Entre les mesures per millorar encara més la precisió dels coixinets per al conjunt del cargol durant el muntatge, es poden distingir les següents:

- Les excentricitats dels anells interiors i els eixos de coixinet estan en direccions oposades.

- Excentricitats dels anells exteriors del coixinet iEls forats del cos també es col·loquen en direccions oposades.

- Quan s'instal·len les excentricitats dels anells interiors dels coixinets de les parts posterior i davantera, s'han de mantenir en el mateix pla.

Rendiment de ShU

El conjunt de rigidesa i precisió d'indicadors tècnics i físics importants de l'eix no està limitat. Entre altres propietats significatives d'aquest mecanisme, cal destacar:

- Resistència a les vibracions. La capacitat del SHU per proporcionar una rotació estable sense oscil·lacions. És impossible eliminar completament l'efecte de la vibració, però, gràcies als càlculs de disseny acurats, es pot minimitzar reduint l'efecte de les fonts de vibracions transversals i torsionals, com ara les forces polsants a la zona de processament i el parell a l'accionament de la màquina.

- Rapidesa. Característica de la velocitat del conjunt del cargol, que reflecteix el nombre de revolucions per minut permeses per a les condicions òptimes de funcionament. És a dir, la velocitat de rotació màxima permesa, que ve determinada per les qualitats estructurals i tecnològiques del producte.

- Coixinets de calefacció. La generació intensiva de calor és un factor derivat natural durant el mecanitzat a altes velocitats. Com que l'escalfament pot provocar una deformació de la base de l'element, aquest indicador s'ha de calcular durant el disseny. El component més sensible a la calor del conjunt és el coixinet, el canvi de forma del qual pot perjudicar la funció de l'eix. Per tal de reduir els processos de deformació tèrmica, els fabricants haurien decomplir amb les normes d'escalfament admissible dels anells de rodament exteriors.

- Capacitat de càrrega. Determinat mitjançant el factor de rendiment dels coixinets de cargols en condicions de càrregues estàtiques màximes permeses.

- Durabilitat. Indicador de temps que indica el nombre d'hores de funcionament del producte abans de la revisió. Sempre que la rigidesa axial i radial del conjunt del cargol estigui equilibrada, la durabilitat pot arribar a les 20 mil hores. El temps mínim de fallada és de dues i cinc mil hores, que és típic de les màquines de rectificat i rectificadores internes, respectivament.

Materials per fer SHU

La selecció de materials per a la base de l'element de l'eix també és un factor per garantir determinades propietats tècniques i operatives de l'equip. A les unitats de solapada, roscat i perforació, es posa èmfasi en la protecció contra els efectes del parell, i el conjunt del cargol d'una fresadora, per exemple, es munta en funció dels efectes dels moments de flexió. En cada cas, el material ha de tenir una resistència al desgast suficient tant a la superfície d'accionament com a la roda del coixinet. L'estabilitat de la forma i les dimensions és la condició principal per al bon funcionament del producte, depenent en gran mesura de les característiques del grau de material utilitzat.

A les màquines amb classes de precisió H i P, s'utilitzen eixos fets d'aliatges d'acer de graus 40X, 45, 50. En alguns casos, les decisions de disseny podenRequereixen un refinament especial del metall per enduriment amb acció tèrmica d'inducció. Normalment, l'enduriment dels productes mitjançant l'enduriment s'aplica a les superfícies de rendiment i als diaris de coixinets com a parts més crítiques de la peça.

Per a elements de forma complexa amb forats cònics, ranures, brides i transicions escalonades, s'utilitza acer endurit per volum. Aquesta tecnologia de processament només es permet per a peces de treball a partir de les quals es preveu produir les parts davanteres dels conjunts de cargols de la màquina amb una cementació posterior. En aquest cas, s'utilitzen acers 40XGR i 50X.

Els equips amb classes de precisió A i B es subministren amb eixos d'acer de graus 18KhGT i 40KhFA, nitrurat. El procés de tractament amb nitrogen és necessari per augmentar la duresa de la peça, així com per mantenir la forma i les dimensions originals. L'augment de la resistència i l'estabilitat estructural és un requisit previ per als cargols utilitzats en sistemes amb fricció de fluids.

A la disposició simplificada de la sala de control, els requisits de materials no són tan elevats. Els elements amb formes senzilles es poden fabricar amb graus d'acer 20Kh, 12KhNZA i 18KhGT, però fins i tot en aquest cas, els blancs es sotmeten prèviament a trempat, cementació i tremp.

ShU models estructurals

La part principal dels mecanismes de cargol utilitzats a les màquines-eina modernes té un dispositiu de dos coixinets. Aquesta configuració és òptima pel que fa a l'optimització dels equips i la comoditat de l'organització tècnica.procés de producció. Tanmateix, les grans empreses també utilitzen models amb suport addicional del tercer pilar.

Les configuracions de col·locació de coixinets també són ambigües pel que fa als mètodes d'implementació. Actualment, hi ha tendències a transferir funcions reguladores crítiques a la zona del capçal, la qual cosa redueix l'impacte dels efectes tèrmics. En els models senzills del conjunt del cargol, s'utilitzen coixinets de rodets, que també minimitzen el risc de deformació per la generació de calor i augmenta l'eficiència de l'ajust. Al mateix temps, juntament amb un augment de la rigidesa i un augment de la precisió de la rotació, aquests mecanismes tenen un inconvenient en forma de disminució de la velocitat. Per tant, aquesta configuració és la més adequada per a torns amb velocitats baixes.

Les unitats de mòlta de velocitat lenta també estan equipades amb coixinets de rodets a la part de suport frontal, i la part posterior està equipada amb un dúplex d'elements de contacte angular. En particular, és així com s'implementen les unitats de cargol en els dissenys de rectificadores circulars i internes. Per simplificar el sistema funcional de la unitat, els coixinets de rodets cònics també ho permeten. Aquesta solució en relació a les unitats de fresat elimina la necessitat d'incloure un grup de coixinets axials. Com a resultat, es manté un marge òptim de rigidesa, però amb això els problemes de generació de calor amb un parell limitat no van enlloc.

Control de qualitat del producte

Després de muntar el capçal, es comprova el joc-precàrrega del grup de coixinets. Aquesta operaciónecessari per avaluar la preparació del mecanisme per a càrregues de treball completes. La comprovació es realitza carregant el dispositiu amb una presa i un dinamòmetre. Les mesures es prenen directament amb dispositius indicadors, inclosos capçals de mesura, sensors, microcators, etc. El dispositiu de mesura s'instal·la al capçal el més a prop possible del coixinet frontal. Quan s'arregla un canvi de càrrega de pas, es construeix un gràfic de desplaçaments de l'extrem del cargol.

La rigidesa del conjunt del cargol de tornejat amb elements de suport es controla mitjançant el mètode de mesura de dos punts. En primer lloc, s'estableixen dos punts de control a la secció lineal de la corba de càrrega. A més, es registren dades de deformació per a cada línia, després de la qual cosa es realitza una comparació. Com a indicadors estàndard, es poden utilitzar tant els valors de disseny com les xifres dels requisits tècnics generals de la màquina. A més, les dades complexes per a la comparació, obtingudes com a resultat de proves, s'han de presentar en forma de valors mitjans aritmètics. De la mateixa manera, es realitzen mesures de càrregues axials i radials amb la fixació dels buits formats entre els coixinets.

Si es detecten desviacions dels valors estàndard, s'ajusta la precàrrega lliure. Quan es fa servir els conjunts de cargols d'un torn per a aquestes tasques, s'utilitza la tècnica dels suports de calefacció. En les condicions d'exposició tèrmica de termòmetres i termoparells en un rang determinat, les femelles s'ajusten i s'ajusten.

Segells per al mecanisme SHU

La composició del capçal inclou isegells especials que augmenten les propietats d'aïllament i segellat del mecanisme. Per a què serveix? Com que el flux de treball d'un torn està associat amb l'alliberament de grans volums de residus fins en condicions de lubricació, l'obstrucció de les peces funcionals és habitual. En conseqüència, en muntar el conjunt del cargol, s'han de proporcionar dispositius que protegeixen els elements de treball de la pols, la brutícia i la humitat. Per a això serveix el segellador. Per regla general, es tracta d'un consumible en forma d'anell, que es munta a l'eix mitjançant un cinturó de centratge. Durant el funcionament del mecanisme, cal la seva substitució o ajust periòdic de la posició. En condicions d'augment de la contaminació externa, es pot utilitzar addicionalment un anell lliscant protector. Si la màquina funciona a velocitat mitjana o baixa, també s'ha de fixar el segell de llavi.

SHU Manteniment

La principal tasca del personal durant el funcionament del capçal és controlar la lubricació de les seves peces. Això es fa normalment amb polvorització a les superfícies dels engranatges giratoris, impulsors i components del disc. La composició òptima per a aquest tipus de lubricant ha de tenir un índex de viscositat de 20 quan s'escalfa a 50 ° C. Els dissenys del conjunt del cargol de fresat ofereixen la possibilitat de dirigir l'oli al coixinet a través d'un col·lector o directament al grup de treball. A més, una part de l'oli hauria de romandre fins i tot després de la finalització de la sessió de treball. El líquid vell contaminat es substitueix per un de nou. Per simplificar el procés d'ompliment a les màquines modernes, el subministrament d'oli circulant s'organitza simultàniament a la caixa de canvis i al cargol en mode automàtic a mesura que s'escorre la massa residual.

A més d'actualitzar l'oli, cal mantenir l'estat tècnic del mecanisme. Els problemes tècnics i estructurals poden sorgir per sobreescalfament, deformació excessiva, vibracions elevades o curtcircuit entre girs. Una reparació típica de conjunts de cargols com a part del procés de fabricació pot ser substituir peces danyades, consumibles o reconstruir seients. Per exemple, quan es deformen o s'instal·len elements nous, de vegades s'exigeix una correcció addicional dels endolls o de les mateixes peces mitjançant l'afilat, la mòlta, la lligadura o la construcció.

Producció de SHU a Rússia

Alguns dels components del cargol necessaris per completar les màquines-eina són produïts per fabricants nacionals a les seves pròpies instal·lacions de màquina-eina, basant-se en els desenvolupaments i l'experiència de la indústria soviètica. Pràcticament no hi ha problemes amb la fabricació de conjunts de cargols d'accionament convencionals per a una fresadora o unitats de tornejat que no estiguin enfocades al mecanitzat d' alta precisió. Tanmateix, els electrofusos moderns d' alta tecnologia es produeixen a Rússia només en parts i sobre la base de components importats. Aquestes limitacions estan relacionades no només amb la manca de tecnologies avançades en aquesta àrea, sinó també amb l'escassetat de personal qualificat que ha de resoldre problemes d'enginyeria i producció.

Conclusió

El cargol és un dels components funcionals centrals de diversos tipus de màquines-eina. La precisió del rendiment de les operacions de treball, l'ergonomia del control de l'equip i l'eficiència de la regulació del potencial de potència del mecanisme d'accionament depenen de la qualitat de les seves funcions principals. Per tant, és molt important parar atenció a les característiques del conjunt del cargol al torn a l'hora de triar-lo. I això no només s'aplica al segment industrial, on es realitzen operacions de mecanitzat en línia. Un mestre de casa normal que realitza operacions senzilles en un garatge o casa de camp també hauria de tenir coneixements bàsics del capçal. Les habilitats en el maneig del mecanisme del cargol faran que el funcionament sigui més fiable i el manteniment de la màquina més econòmic.

Recomanat:

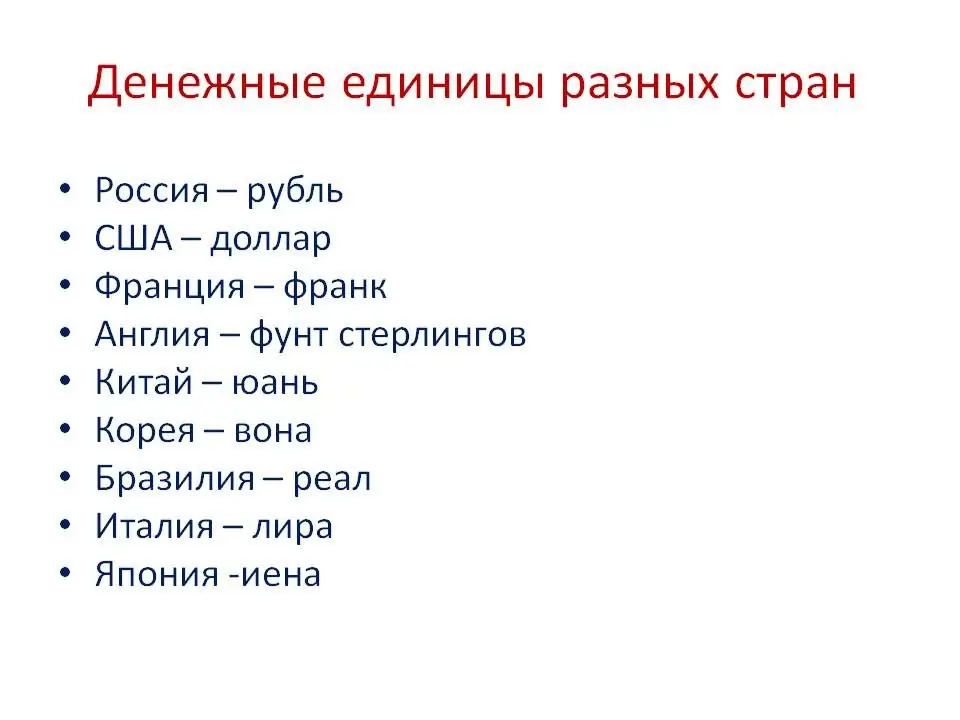

Unitat monetària: què és? Definició de la unitat monetària i els seus tipus

La unitat monetària serveix com a mesura per expressar el valor dels béns, serveis, treball. D' altra banda, cada unitat monetària en diferents països té la seva pròpia mesura de mesura. Històricament, cada estat estableix la seva pròpia unitat de diners

Què és el rendiment: concepte, criteris i indicadors de rendiment

Per construir un sistema de motivació del personal i millorar la gestió, cal entendre amb quina eficàcia treballen els empleats i els directius. Això fa que el concepte d'eficiència sigui molt rellevant en la gestió. Per tant, cal saber què és el rendiment, quins són els seus criteris i mètodes d'avaluació

Torn automàtic i les seves característiques. Torn automàtic multi-eix de tornejat longitudinal amb CNC. Fabricació i processament de peces en torns automàtics

El torn automàtic és un equip modern utilitzat principalment en la producció massiva de peces. Hi ha moltes varietats d'aquestes màquines. Un dels tipus més populars són els torns de tornejat longitudinal

Forn d'eix: dispositiu. Forns industrials

L'article està dedicat als forns industrials de tipus eix. Es considera el dispositiu d'aquestes unitats, les seves característiques, varietats, etc

Mòlta d'eix: tècnica, materials i eines necessàries, instruccions de treball pas a pas i assessorament d'experts

Avui, el rectificat d'eix s'utilitza força en una indústria com l'enginyeria mecànica. Aquesta operació permet la preparació de peces que tindran una petita rugositat, una lleugera desviació de la forma, etc